Với sự phát triển và ứng dụng không ngừng của công nghệ máy tính và công nghệ sản xuất tiên tiến, quản lý khoa học và kỹ thuật số đã được chấp nhận chung trong ngành sản xuất may công nghiệp. Ưu điểm của GSD trong việc chuẩn hóa thời gian, tính nhất quán của phương pháp và khả năng kiểm soát dữ liệu có thể giúp các doanh nghiệp may giảm chi phí và nâng cao hiệu quả sản xuất một cách hiệu quả.

1.1. Khái quát về GSD

GSD (Dữ liệu thời gian định trước) là một công nghệ kỹ thuật phân tích phương pháp và nghiên cứu thời gian được thiết kế đặc biệt cho ngành công nghiệp may. GSD lấy từ cơ sở dữ liệu MTM (Phương pháp đo thời gian), là một hệ thống thời gian chuyển động được xác định trước. Thời gian tiêu chuẩn của các chuyển động tương ứng có thể được tìm thấy trong cơ sở dữ liệu. GSD phân tích tất cả các chuyển động có thể xảy ra trong quá trình may của công nhân may theo quy trình vận hành của ngành may công nghiệp và sau đó hình thành thời gian tiêu chuẩn vận hành.

a. Thời gian chuẩn của thao tác

GSD phân chia hoạt động trong ngành may công nghiệp thành hoạt động gia công và vận hành máy móc được biểu thị bằng mã chuyển động như trong bảng 1.

Bảng 1. Ký hiệu mã chuyển động của các thao tác cơ bản

|

TT |

Các thao tác chuyển động cơ bản |

Ký hiệu mã chuyển động (chữ cái đầu) |

|

1 |

Nhận và khớp các bộ phận |

M |

|

2 |

Căn chỉnh hoặc điều chỉnh |

A |

|

3 |

Gấp thành 1 hình |

F |

|

4 |

Cắt và sử dụng công cụ |

T |

|

5 |

Đặt qua một bên |

A |

|

6 |

Vận hành máy |

M |

|

7 |

Nhận hoặc đặt |

G hoặc P |

|

8 |

May |

S |

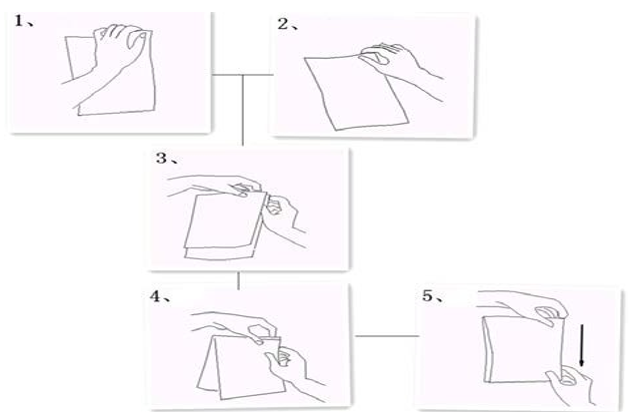

VD: Phân tích “Nhận và ghép hai mảnh cùng một lúc”, kết quả cho thấy rằng chuyển động bao gồm 5 hoạt động, tức là “get-get-put-get-get”. Nó có thể được thể hiện bằng mã chuyển động “GGPGG”, như được minh họa trong hình 1.

Hình 1: Nhận và ghép hai mảnh cùng một lúc

Trong chuyển động ở trên, tay trái và tay phải hoàn thành “nhận” thứ nhất và thứ hai cùng một lúc. Sau khi các mảnh … được ghép lại với nhau, tay trái sẽ sắp xếp một đầu của mảnh … và tay phải trượt xuống và sắp xếp đầu kia, như vậy sẽ hoàn thành toàn bộ chuyển động. Thời gian hoạt động của các thao tác tương ứng trong cơ sở dữ liệu MTM. Người ta thu được rằng thời gian tiêu chuẩn là 76 TMU (TMU) là đơn vị thời gian nhỏ nhất. Một giây là 33,33 TMU. Bảng 2. thu được thông qua phân tích sáu chuyển động cơ bản trong “các bộ phận nhận và kết hợp…” theo quy trình trên.

Bảng 2: Phân tích sáu chuyển động cơ bản của nhận và kết hợp

|

Tên |

Các chuyển động |

Diễn giải |

Thời gian chuẩn (TMU) |

Obtain

and match part of parts

(Nhận và kết hợp các bộ phận khác)

|

Nhận và ghép hai mảnh cùng một lúc |

GGPGG |

76 |

|

Nhận và ghép hai mảnh riêng biệt |

GPGPGG |

107 |

|

Ghép các bộ phận và nhấn chân (không nhận) - đưa sản phẩm vào chân vịt |

PG

|

38 |

|

Nhận và thêm các bộ phận bằng một tay (dễ dàng - lấy mác) - nhặt thêm 1 mảnh và đặt vào chân vịt |

GPG

|

50 |

|

Nhận và thêm các bộ phận bằng một tay - Nhặt thêm 1 mảnh và đặt vào chân vịt |

GPG |

56 |

|

Nhận và thêm các bộ phận bằng hai tay - lớn |

GPGPG |

69 |

b. Thời gian chuẩn của thiết bị

Quá trình gia công sản phẩm trong may công nghiệp mỗi sản phẩm đều có kết cấu cũng như yêu cầu kỹ thuật may khác nhau, ứng với mỗi loại đường may đều có mã tương ứng đại diện cho các đường may khác nhau. Các hệ số cộng % cũng khác nhau được đưa ra tương ứng như trong bảng 3.

Bảng 3. Kỹ hiệu mã số độ khó của đường may

|

TT |

Mã số |

Đường may

|

Mức độ khó |

Tỷ lệ % bổ sung |

|

1 |

N |

Đường chắp thẳng |

Dễ |

0% |

|

2 |

L |

Đường mí, diễu (đường thẳng) |

Trung bình |

10% |

|

3 |

M |

Đường thẳng + cong (chắp, mí…) |

Hơi khó |

20% |

|

4 |

H |

Đường cong có giới hạn (chắp, mí…) |

Khó |

40% |

Độ chính xác của việc dừng sẽ ảnh hưởng đến tốc độ may. Yêu cầu về độ chính xác khi ngừng sử dụng càng cao thì thời gian sử dụng càng nhiều, như được trình bày trong bảng 4.

Bảng 4: Yêu cầu độ dừng chính xác khi may

Mã số

|

Độ chính xác của việc dừng |

Mô tả |

T/G TMU được cộng thêm |

|

A |

Hơn 1cm |

Dừng lại sau đó lại may tiếp |

0% |

|

B |

Trong vòng 1cm |

Lại mũi |

10% |

|

C |

Trong vòng 0.5cm |

Lại mũi + chuyển hướng |

20% |

Trong quá trình gia công sản phẩm một số yếu tố ảnh hưởng trực tiếp như máy móc thiết bị, mật độ mũi may và chiều dài đường may vậy để tính được chính xác thời qian gia công sản phẩm, mã thời gian tiêu chuẩn vận hành máy móc bao gồm bốn phần, như được trình bày trong bảng 5.

Bảng 5: Bảng mã thời gian tiêu chuẩn

|

Mã may |

Chiều dài đường may (cm) |

Yêu cầu kỹ thuật |

|

Độ khó đường may |

Yêu cầu độ dừng chính xác khi may |

|

S |

25 |

N |

A |

1.2. Quy trình tính thời gian chuẩn bằng dữ liệu thời gian định trước GSD

Quy trình tính thời gian chuẩn bằng dữ liệu thời gian định trước GSD là mô tả các bước công việc trong quá trình tính thời gian may của từng nguyên công sản phẩm theo một trình tự nhất định. Trong đó mỗi bước công việc được thực hiện trong những điều kiện làm việc chuẩn. Quy trình được thể hiện qua các bước sau:

Bước 1: Phân tích đặc điểm hình dáng, kết cấu, quy cách may của sản phẩm, yêu cầu công nghệ, thiết bị, nguyên phụ liệu đảm bảo đúng yêu cầu kỹ thuật của mã hàng

Bước 2: Lập bảng, phân tích quy trình may của từng nguyên công

Tra bảng code IED, tìm mã code tương ứng với thao tác, ghi mã số của thao tác vừa mô tả vào cột (2). Xác định số lần lặp lại của từng thao tác trong toàn bộ quá trình, ghi vào cột (4).

Bước 3: Tính thời gian

Thời gian của mỗi thao tác tính theo TMU sẽ được xác định từ bảng code IED. Cộng tổng thời gian của tất cả các thao tác ở cột (5) và (6) là thời gian của nguyên công đó tính theo TMU. Thời gian của mỗi thao tác tính theo giây sẽ được xác định bằng cách lấy thời gian thao tác tính theo TMU chia 33,33. Cộng tổng thời gian của tất cả các thao tác ở cột (7) là thời gian của nguyên công đó tính theo giây.

Bảng 6: Mẫu bảng tính GSD

|

Operation - Title: 50L |

|

PRM: 4000 |

|

Stitch/CM: cm |

TT

(1) |

Mã số

(2) |

Mô tả

(3) |

Tần suất

(4) |

TMU thiết bị

(5) |

TMU thao tác

(6) |

T/G chuẩn (giây)

(7) |

|

1 |

TRBDM0000001 |

untie and tie bundle - cởi và buộc bó hàng |

2 |

|

18.00 |

0.540 |

Trong đó:

Cột 1: Ghi số thứ tự của thao tác.

Cột 2: Ghi mã số tương ứng của thao tác, đã được mã hóa trên phần mềm.

Cột 3: Mô tả các thao tác hợp thành nguyên công.

Cột 4: Ghi số lần lặp lại của thao tác.

Cột 5: Ghi thời gian của thao tác tính theo TMU thiết bị

Cột 6: Ghi thời gian của thao tác tính theo TMU thao tác

Cột 7: Ghi thời gian của thao tác tính theo giây.

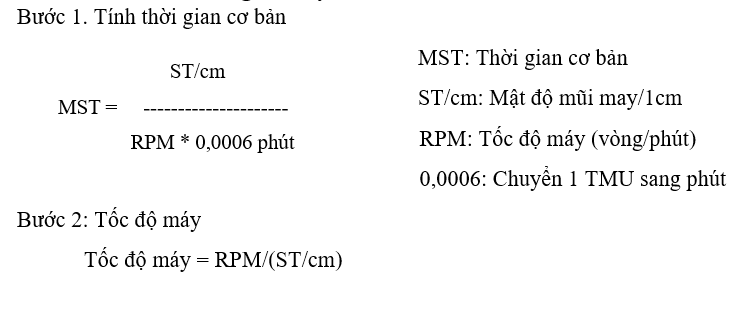

1.3. Các bước tính thời gian may

Bước 2: Tốc độ máy

Tốc độ máy = RPM/(ST/cm)

Hệ số tốc độ máy cao, người công nhân cần thời gian nhiều hơn kiểm soát bán thành phẩm trong quá trình may chính vì vậy thời gian may cũng tăng lên tương ứng. nếu hệ số tốc độ lớn hơn 445, thì cần phải tính toán tốc độ cao HSF: nếu nhỏ hơn 445 thì HSF sẽ đạt giá trị bằng 1.

Bước 3: Tính hệ số tốc độ cao

HSF =(4,5 - MST) 2/100 + 1

Bước 4: Tính thời gian may công đoạn

S =(MST × HSF × GT × CM) +17 + P

S: Đại diện code may

GT: Độ khó của các loại đường may (N, L, M, H)

P: Độ chính xác khi dừng (A, B, C)

17: Giá trị cố định, tức là thời gian đã sử dụng để khởi động và dừng máy

CM: Chiều dài đường may

VD: Tính thời gian may của đường may mí có độ dài 15cm. Với giả thiết: mật độ mũi may: St/cm = 5 mũi/1cm; Tốc độ máy: RPM = 3500 vòng/phút; Mức độ lại mũi trong vòng 1cm.

MST = 5/(3500 x 0.0006) = 2,38

Tốc độ máy = 3500/5 = 700

HSF = (4,5 - 2,38) x 2/100 + 1 = 1,04

S15LB = (2,38 x 1,04 x 1,1 x 15) + 17 + 9 = 67 TMU

Như vậy, khi mí 1 đường mí có độ dài 15cm (S15LB), lại mũi trong khoảng 1 cm có thời gian là 67 TMU.

Bảng 7: Phân tích công đoạn tra tay hoàn chỉnh

|

Psrt (cụm may): Lắp ráp |

|

Style (mã hàng): 211SHI223 |

|

Operation title (tên nguyên công): Tra tay |

|

Operation - Title (ký hiệu code máy): 50L |

|

PRM (tốc độ vòng quay/phút): 4000 |

|

Stitch/CM (số mũi chỉ/1cm): 5 |

|

TT |

Mã số

|

Mô tả |

Tần suất

|

TMU thiết bị

|

TMU thao tác |

T/G chuẩn (giây) |

|

1 |

MG2S |

Match & Get 2 Parts Separately - nhặt và chắp 2 mảnh riêng biệt |

2 |

|

214.00 |

6.420 |

|

2 |

FOOT |

Match parts to FOOT (w/o obtain) - đưa sản phẩm vào chân vịt |

2 |

|

76.00 |

2.280 |

|

3 |

MS1A |

Machine Sew 1cm approximately greater than 1cm - may đính (may để giữ) |

2 |

34.00 |

|

1.020 |

|

4 |

AM2P |

Align & Match 2 Parts - điều chỉnh 2 bán thành phẩm |

2 |

|

122.00 |

3.660 |

|

5 |

S12MA |

SEW - May một đoạn 12cm |

2 |

97.5 |

|

2.925 |

|

6 |

AM2P |

Align & Match 2 Parts - điều chỉnh 2 bán thành phẩm |

2 |

|

122.00 |

3.660 |

|

7 |

S15MA |

SEW - May một đoạn 15cm |

2 |

113.4 |

|

3.402 |

|

8 |

AM2P |

Align & Match 2 Parts - điều chỉnh 2 bán thành phẩm |

2 |

|

122.00 |

3.660 |

|

9 |

S12MA |

SEW - May một đoạn 12 cm |

2 |

97.5 |

|

2.925 |

|

10 |

TCUT |

Trim - Cut with scissors (1st) - cắt chỉ bằng kéo (l1) |

2 |

|

100.00 |

3.000 |

|

11 |

TCAT |

Trim - Cut with scissors (additional) - cắt chỉ bằng kéo ( bổ sung ) |

2 |

|

50.00 |

1.500 |

|

12 |

E |

Eye action (simple binary checks) - kiểm tra |

2 |

|

14.00 |

0.420 |

|

13 |

AS1H |

Aside part with 1 hand - bỏ ra ngoài bằng 1 tay |

2 |

|

46.00 |

1.380 |

|

14 |

PPST |

Put Part onto Stack - đặt sản phẩm vào bó hàng |

2 |

|

28.00 |

0.840 |

|

15 |

|

Tổng |

|

|

|

37.092 |

Trong quá trình thực hiện gia công sản phẩm không trách khỏi các phát sinh ảnh hưởng đến thời gian sản xuất, để đảm bảo thời gian gia công chính xác một mã hàng khi tính thời gian cho mỗi nguyên công đều phải cộng thêm phần trăm thời gian hao phí, phần trăm hao phí được thể hiện cụ thể ở mục dưới.

* Thời gian hao phí

Thời gian hao phí là thời gian bổ sung có xét đến ảnh hưởng của các yếu tố bên ngoài đến công việc như thời gian máy ngừng hoạt động để điều chỉnh, nhu cầu sinh lý của con người và sự thay đổi đa dạng khi người lao động làm việc cả ngày. Nói chung, thời gian cho phép được thêm trực tiếp vào thời gian xử lý GSD ở dạng phần trăm, sau đó trở thành thời gian hoạt động tiêu chuẩn.

Phụ cấp thời gian hao phí nói chung có năm loại: hao phí cá nhân, hao phí mệt mỏi, hao phí thủ tục, hao phí đặc biệt và hao phí chính sách.

- Hao phí cá nhân: uống nước và đi vệ sinh…

- Hao phí mệt mỏi: là phụ cấp do giảm hiệu quả sản xuất gây ra

- Hao phí thủ tục: đề cập đến thời gian cho phép cần thiết cho sự chậm trễ không thể tránh khỏi trong hoạt động, chẳng hạn như thời gian chờ đợi trong trường hợp máy bị lỗi hoặc thời gian lãng phí cho việc chờ đợi quy trình trước đó trong dây chuyền sản xuất.

- Hao phí đặc biệt: là trợ cấp được phép đặc biệt gây ra bởi khó khăn trong quá trình hoặc vải v.v

- Hao phí chính sách: thuộc về thời gian hao phí do chính sách quản lý đưa ra, tức là hao phí được đưa ra để giữ chân một số người đặc biệt hoặc trong thời kỳ cải tổ và chuyển đổi công ty. VD: như hao phí để giữ chân một số nhân viên cũ có kinh nghiệm và kỹ năng trong nhiều doanh nghiệp quần áo thương hiệu cũ trong nước. Tuy nhiên, khoản trợ cấp đó thường bị hủy bỏ với sự thay đổi của môi trường. Hao phí này đã được quy định cộng thêm % hao phí theo tiêu chuẩn quy định trên thế giới đối với hao phí của máy và thao tác của con người như sau.

+ Đối với máy cộng thêm từ 2% - 16% tuỳ thuộc vào từng loại máy

+ Đối với thao tác của con người cộng thêm 11%

Kết luận

GSD là kỹ thuật phân tích phương pháp và nghiên cứu thời gian được thiết kế đặc biệt cho ngành công nghiệp may. GSD lấy từ cơ sở dữ liệu MTM (Phương pháp đo thời gian), là một hệ thống thời gian chuyển động được xác định trước có bổ sung thêm một số mã thao tác cho ngành may. Kỹ thuật này được bổ sung hệ số cấp độ khó của đường may (N, L, M, H) đến 40% điều này làm tăng độ chính xác của thời gian sau phân tích so với công thức tính dựa trên hệ thống MTM.

GSD mang lại rất nhiều lợi ích, giúp cho công việc của người tính thời gian thuận lợi và kết quả chính xác hơn so với phương pháp MTM vì các mã code gần hơn so với công nhân nghành may, việc áp dụng đúng phương pháp tính thời gian định trước GSD giúp doanh nghiệp nâng cao năng xuất, chất lượng sản phẩm bởi thực hiện đúng phương pháp này giúp công nhân giảm được thao tác thừa loại bỏ các thao tác không cần thiết.

Tài liệu tham khảo

[1] Fu Wuxiong (03/2012), “Establishment of Standard Working Hour and Operation Improvement”. Xiamen University Press.

[2] Zhao Ran (12/2012), “Study on Establishment of Standard Working Hour in Clothing Production and Optimization of Production Line”. Master’s Thesis in Donghua University.

[3] Wu Shigang, Mu Hong (2011), “Method for Establishing Norm of Working Hour for Typical Process of Clothing”, Journal of Textile Research.

[4] Han Shaojie (2010), “Study on Balance of Production Line Operation of Western - style Clothes and Digital Management”, Academic Dissertation of Master Degree Candidate in Donghua University.