TS. Nguyễn Thị Hường

-

Khái quát về quá trình triển khai cắt trong sản xuất may công nghiệp

Quá trình sản xuất sản phẩm may trong doanh nghiệp trải qua hai phần chính là chuẩn bị sản xuất và triển khai sản xuất. Trong đó, phần chuẩn bị sản xuất bao gồm tất cả các công việc chuẩn bị trước khi đưa vào sản xuất mã hàng là chuẩn bị về nguyên phụ liệu, chuẩn bị sản xuất về mặt thiết kế, và chuẩn bị sản xuất về mặt công nghệ; còn lại phần triển khai sản xuất bao gồm cắt, may và hoàn thiện.

Cắt là quá trình biển đổi nguyên liệu từ dạng tấm hay dạng mảnh thành các chi tiết bán thành phẩm. Quá trình này bao gồm các công việc như: tở vải, trải vải, cắt vải, đánh số, phối kiện, bóc tập… Để thực hiện triển khai cắt tại doanh nghiệp may cần có các điều kiện như con người, lệnh sản xuất, tài liệu mã hàng, các biểu mẫu, thiết bị, dụng cụ...Sản phẩm của quá trình cắt là đầu vào của quá trình may. Do vậy, chất lượng cắt bán thành phẩm (BTP) có ảnh hưởng trực tiếp và rất lớn đến năng suất chất lượng của sản phẩm và có nhiều yếu tố ảnh hưởng đến hiệu quả triển khai cắt như con người, thiết bị, môi trường,…

-

Quy trình triển khai công đoạn cắt

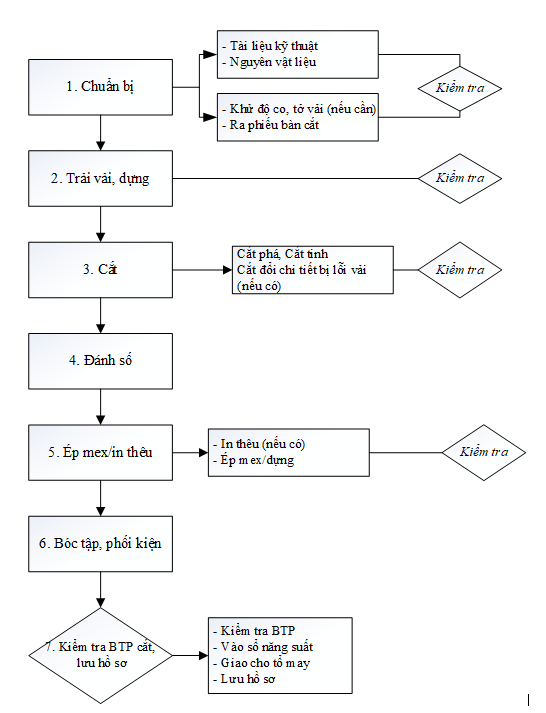

Quy trình triển khai công đoạn cắt sẽ trải qua 7 bước cơ bản (Hình 1) gồm: Chuẩn bị; Trải vải; Cắt; Đánh số; Ép mex/In, thêu; Bóc tập, phối kiện; Kiểm tra chất lượng BTP cắt.

Bước 1: Chuẩn bị

Trong bước này, sau khi quản lý khâu cắt tiếp nhận lệnh sản xuất sẽ tiến hành kiểm tra nguyên phụ liệu, tài liệu kỹ thuật. Tổ trưởng/Tổ phó hoặc nhân viên được cử tiếp nhận và kiểm tra nguyên liệu. Tổ cắt nhận vật tư là vải chính, vải lót, dựng từ kho theo kế hoạch. Kiểm tra nguyên liệu đúng chủng loại (theo bảng màu), số lượng, kiểm tra chất lượng nguyên liệu trước khi tiến hành khử độ co nguyên liệu. Nếu nguyên liệu lỗi, thiếu lập biên bản xác nhận sự không phù hợp của nguyên phụ liệu và đề nghị cấp/vay/đổi NPL. Sau khi nguyên liệu đã được kiểm tra đạt yêu cầu, công nhân tiến hành tở vải theo yêu cầu kỹ thuật của mã hàng. Tổ trưởng/KCS kiểm tra kỹ lại bảng màu và chất liệu cần trải theo từng sơ đồ. Số lớp cần trải, chiều cao của bàn trải phù hợp với máy cắt và lấy số lượng vải tương ứng mà tổ trưởng đã tính toán cho từng bàn trải.

Bước 2: Trải vải

Tại DN thực hiện 2 phương pháp trải vải là phương pháp trải vải thủ công và phương pháp trải vải tự động.

Trải vải tự động: Người vận hành thiết lập tất cả các thông số trên bảng điều khiển như chiều dài của lớp, tốc độ trải, sức căng của lớp vải. Máy trải sẽ tự động trải lớp theo chiều dài được hướng dẫn trong bảng điều khiển, sẽ cắt lớp ở cuối, tự đếm số lớp và sẽ dừng sau khi đặt đủ số lớp cần thiết. Tốc độ trải phụ thuộc vào đặc tính của vải. Trải hoàn toàn tự động nhanh hơn gần ba lần so với quá trình trải thủ công. Trải vải tự động trải được vải dệt thoi.

Trải vải thủ công: được sử dụng đối với những loại vải có cấu trúc, hoa văn phức tạp cần trùng khớp trong tất cả các lớp vải. Công nhân lấy sơ đồ, trải giấy lót, ghi phiếu theo dõi trải vải. Xác định mặt phải, chiều tuyết, chiều con giống. Tiến hành trải vải theo yêu cầu kỹ thuật, ghi đầy đủ thông tin vào phiếu theo dõi bàn cắt, bó đầu tấm. Ghi thông tin vào sổ theo dõi trải vải

Sau khi hoàn chỉnh xong một bàn cắt toàn bộ quá trình ghi chép vào phần hoạch toán bàn cắt giao lại cho tổ trưởng. Tiếp theo QC của tổ cắt hoặc tổ trưởng sẽ kiểm tra lại số lớp vải chất liệu, màu sắc theo bảng phối màu cũng như tỷ lệ size trên sơ đồ có chính xác hay không trước khi tiến hành cắt.

Bước 3: Cắt BTP

Đối với cắt thủ công:

Công nhân kẹp sơ đồ vào bàn vải bằng kẹp. Sau đó cắt biên vải (không để lại lỗ chân kim của biên) để căn chỉnh lại một lần nữa trước khi cắt.

Công nhân tiến hành cắt BTP theo sơ đồ cắt, đối với vải trơn (không có kẻ) công nhân sẽ cắt chuẩn bằng máy cắt tay và máy cắt vòng. Cắt đúng đường vẽ trên sơ đồ cắt, sử dụng găng tay sắt đảm bảo an toàn cắt.

Kiểm tra lại các vị trí khoan, lấy dấu hoặc đánh dấu các chi tiết cắt dập. Sau đó tiến hành khoan dấu vị trí trước khi cắt. Khi cắt, hướng cắt từ phía ngoài vào, chi tiết nhỏ sẽ cắt trước, chi tiết lớn cắt sau. Các chi tiết nhỏ nằm giữa các chi tiết lớn. Vì vậy khi cắt lực đẩy sẽ có một điểm tựa để tách chi tiết nhỏ ra mà không làm chi tiết biến dạng. Cắt tới đâu ghim lại bằng kẹp chặt tới đó.

Tất cả các chi tiết cắt xong công nhân cắt sẽ tự kiểm tra. Nếu đạt yêu cầu thì chuyển sang đánh số phối kiện, nếu không đạt yêu cầu thì sẽ sửa lại, đảm bảo BTP cắt đạt yêu cầu 100%. Cắt xong BTP được bó buộc gọn, mỗi bó chi tiết sẽ được gắn lá đầu bàn ghi rõ mã hàng, size, số lá vải, số bàn cắt, tránh làm rách và mất thông tin bàn cắt.

Trong quá trình công nhân cắt vải, bộ phận kiểm soát chất lượng cắt (QC) sẽ kiểm soát quá trình cắt vải của công nhân, cắt đúng đường vẽ BTP, đầy đủ dấu bấm, thực hiện đúng thao tác. Kiểm hóa kiểm tra sơ đồ và bàn vải. Kiểm tra số lượng, canh sợi, chiều của chi tiết, chi tiết đối xứng, chất lượng nét, mặt vải, kiểu trải, số lượng lá, độ dày, chi tiết của từng cỡ vóc. Đối với vải trơn, sau khi cắt sẽ kiểm tra bằng mẫu cứng, kiểm tra độ khớp của canh sợi, đường bao, dấu bấm, khoan, thông số kích thước. Đối với vải kẻ, sau khi căn kẻ, cắt tinh cắt gọt rồi kiểm tra đối xứng kẻ của chi tiết.

Đối với cắt tự động: Sau khi bàn trải được đẩy vào vùng cắt, thiết bị sẽ trải một lớp nylon lên trên bề mặt. Máy có thiết bị hút chân không sẽ hút hết không khí giữa các lớp vải, để ép chặt các lớp vải lại với nhau tạo sự ổn định khi cắt. Sau đó thiết bị sẽ tiến hành cắt theo sơ đồ đã lập trình.

Bước 4: Đánh số BTP

Bộ phận đánh số sẽ nhận lại các bán thành phẩm cắt từ QC theo từng bàn cắt. Tổ trưởng sẽ cung cấp chi tiết từng bàn cắt cho bộ phận này. Công nhân tiến hành đánh số tất cả các chi tiết, đúng vị trí. Đối với mã hàng cần in thêu, các chi tiết sẽ được để riêng ra ngoài. Một nguyên tắc tuyệt đối không được vi phạm của người đánh số khi đánh sai không được kéo rút lớp này bỏ vào lớp kia mà phải kiểm tra để đánh lại số từ lớp sai...

Bộ phận QC tiếp nhận lại BTP từ bộ phận đánh số, kiểm tra 100% về tình trạng lỗi sợi hay bẩn để thay thế các chi tiết bị lỗi đó trước khi lên chuyền để may. Nếu có tình trạng hư hỏng do lỗi bộ phận này sẽ liên hệ với tổ trưởng cung cấp chi tiết từng bàn trải để lấy được số vải thay thế cho phù hợp. Tình trạng không đủ thì phải so sánh lại màu sắc để thay thế. Nếu trong trường hợp số lượng quá lớn vượt qua mức cho phép thì tổ trưởng viết báo cáo cho cấp trên được biết để xử lý tình trạng.

Bước 5: Ép mex/In, thêu;

Sau khi các bán thành phẩm được đánh số xong các chi tiết ép mex/dựng sẽ lấy ra và có buộc thẻ bài ghi rõ các bàn cắt, số size, số lượng. Công nhân là dính dựng bằng bàn là hơi, rồi chuyển BTP cho công nhân ép dựng bằng máy ép. Sau khi ép dựng xong trả lại các BTP đã được ép dựng theo từng bàn trước đây. Tổ trưởng kiểm tra độ co, độ bám dính của dựng, tổng hợp phát hiện lỗi ghi vào báo cáo.

Trong quá trình chạy có sử dụng keo chống dính vào băng nhiệt và lau sạch chúng khi ép bán thành phẩm tránh bắt bẩn lên chi tiết. Tổ trưởng/QC thường xuyên kiểm soát việc công nhân kiểm tra hoạt động và vệ sinh máy ép.

Nhân viên mang BTP đi in/thêu (nếu có) sẽ ghi số lượng cỡ, màu vải, mã hàng vào sổ theo dõi. Trước khi nhận BTP đi in/thêu công nhân kiểm tra đủ số lượng BTP

Tổ trưởng kiểm tra chất lượng in/thêu, vị trí in/thêu đảm bảo đủ số lượng, màu sắc, cỡ vóc của mã hàng, tổng hợp các lỗi vào báo cáo.

Bước 6: Bóc tập, phối kiện;

Nhiệm vụ của phối kiện là kiểm tra các chi tiết có đầy đủ theo bảng thống kê chi tiết chưa và đóng gói các chi tiết đó thành bó. Tổ trưởng, kiểm hóa có nhiệm vụ kiểm tra, kiểm soát công nhân phối kiện đúng bàn, đúng cỡ, và đủ số lượng chi tiết của sản phẩm theo đúng bảng thống kê chi tiết, sau đó ghi thông tin. Thực hiện mỗi công đoạn, công nhân ghi sản lượng vào phiếu báo năng suất công nhân.

Bước 7: Kiểm tra chất lượng BTP cắt, lưu hồ sơ

Tổ trưởng kiểm soát việc cấp BTP cắt đạt chất lượng cho chuyền may của công nhân cấp phát. Sau khi hoàn tất công việc kiểm tra bộ phận QC sẽ kiểm tra lại các chi tiết một lần nữa. Căn cứ vào chi tiết cắt của tổ trưởng cung cấp, tách riêng từng bàn, size, màu, chuẩn bị các số lượng tương ứng loại vải khác như vải phối, lót, dựng… giao cho chuyền sản xuất theo bảng kế hoạch và tiết độ sản xuất của chuyền.

Hình 1. Quy trình triển khai cắt trong sản xuất may công nghiệp

Hình 1. Quy trình triển khai cắt trong sản xuất may công nghiệp

-

Mức độ ảnh hưởng của một số yếu tố đến hiệu quả triển khai cắt trong sản xuất may công nghiệp

Có nhiều yếu tố ảnh hưởng đến hiệu quả triển khai cắt, tuy nhiên trong bài viết này xin đưa ra mức độ ảnh hưởng của một số yếu tố đến hiệu quả triển khai cắt theo 3 nhóm:

-

Ảnh hưởng của yếu tố con người

-

Ảnh hưởng của yếu tố máy móc thiết bị, nguyên vật liệu

-

Ảnh hưởng của yếu tố khác

Để đánh giá ảnh hưởng của các yếu tố, trong nghiên cứu này sử dụng thang đo Likert 5 mức độ, hay còn gọi là thang đo Likert, được sử dụng dựa trên các câu trả lời với 05 mức độ hài lòng/đồng ý tăng dần tương ứng với từng câu hỏi. Nó được phát minh bởi nhà khoa học xã hội người Mỹ Rensis Likert vào năm 1932. Theo đó, thang đo Likert được sử dụng để nghiên cứu về ý kiến, hành vi và nhận thức của một nhóm đối tượng xác định về các vấn đề được đưa ra. Cụ thể, người nghiên cứu sẽ đưa ra một câu hỏi, và đi kèm theo một loạt lựa chọn được phân bổ theo mức độ đồng ý của đối tượng. Như vậy, dữ liệu mà người nghiên cứu thu lại được sẽ mang tính định lượng, giúp cho quá trình phân tích diễn ra dễ dàng hơn.

3.1. Yếu tố con người

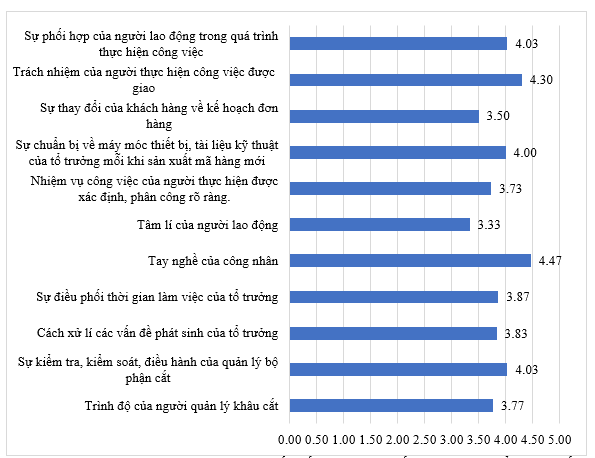

Kết quả khảo sát mức độ ảnh hưởng của yếu tố con người đến hiệu quả triển khai cắt được thể hiện ở Hình 2 cho thấy rằng 5/11 yếu tố được khảo sát liên quan đến con người đều có mức ảnh hưởng lớn đến hiệu quả triển khai trong khâu cắt.

Trong đó có 2 yếu tố được đánh giá ở mức ảnh hưởng rất lớn từ 4.3-4.7 là: Tay nghề của công nhân và Trách nhiệm của người thực hiện công việc được giao. Công nhân được tổ trưởng/tổ phó phân công lao động, thực hiện công đoạn sản phẩm đạt yêu cầu về chất lượng sẽ giúp BTP cắt đạt chất lượng, tránh các rủi ro về các lỗi sai hỏng BTP trước khi lên chuyền. Điều này cho thấy rằng, người công nhân có vai trò vô cùng quan trọng, việc tổ chức đào tạo, bồi dưỡng nâng cao trình độ tay nghề của công nhân là rất cần thiết, cần được thực hiện thường xuyên.

Ba yếu tố tiếp theo có ảnh hưởng tương đối lớn đến hiệu quả triển khai cắt với mức đánh giá 4 - 4.03 là: Sự kiểm tra, kiểm soát, điều hành của quản lý bộ phận cắt; Sự chuẩn bị về máy móc thiết bị, tài liệu kỹ thuật của tổ trưởng mỗi khi sản xuất mã hàng mới; Sự phối hợp của người lao động trong quá trình thực hiện công việc. Các yếu tố này có liên quan đến người quản lý khâu cắt, họ có vai trò lớn đến việc triển khai cắt thông qua việc điều phối, quản lý điều hành các công việc. Bởi vì tổ trưởng/tổ phó, KCS cắt, kiểm hóa cắt là những người thực hiện triển khai sản xuất, phân công lao động, kiểm tra, kiểm soát quá trình thực hiện của công nhân. Tổ trưởng tổ cắt là người lập kế hoạch sản xuất cho tổ mình, chịu trách nhiệm điều phối hoạt động của tổ, cân bằng công việc, BTP đạt đủ năng suất và chất lượng. Các yếu tố còn lại có ảnh hưởng ở mức trên trung bình nhưng cũng ở mức trung bình cao.

Hình 2. Mức độ ảnh hưởng của nhóm yếu tố con người đến hiệu quả triển khai cắt

Hình 2. Mức độ ảnh hưởng của nhóm yếu tố con người đến hiệu quả triển khai cắt

3.2. Yếu tố đầu vào (máy móc thiết bị và NVL)

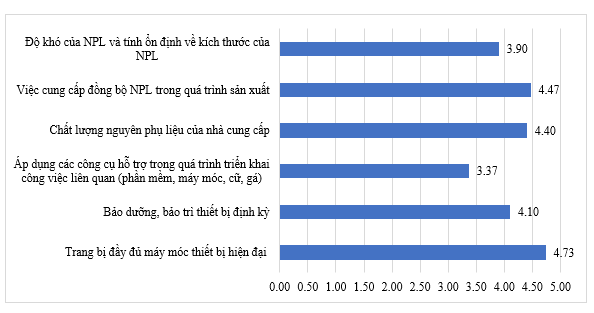

Kết quả khảo sát mức độ ảnh hưởng của yếu tố máy móc thiết bị đến hiệu quả triển khai cắt được thể hiện ở Hình 3

Hình 3. Biểu đồ thể hiện mức độ ảnh hưởng của các yếu tố máy móc thiết bị, NVL đến hiệu quả triển khai cắt

Hình 3. Biểu đồ thể hiện mức độ ảnh hưởng của các yếu tố máy móc thiết bị, NVL đến hiệu quả triển khai cắt

Khảo sát về ảnh hưởng của các yếu tố liên quan đến thiết bị cho thấy việc trang bị đầy đủ máy móc thiết bị hiện đại có mức ảnh hưởng lớn nhất (4.73); tiếp theo là Bảo dưỡng, bảo trì thiết bị định kỳ, kịp thời (4.1); Việc Áp dụng các công cụ hỗ trợ trong quá trình triển khai công việc liên quan (Máy móc, dưỡng, cữ, gá,…) có ảnh hưởng trung bình đến hiệu quả triển khai cắt (3.37). Như vậy có thể thấy, máy móc thiết bị quyết định đến năng suất, chất lượng sản phẩm, dù tay nghề người công nhân tốt nhưng máy móc thiết bị không đạt yêu cầu thì sản phẩm ra chuyền cũng không đạt yêu cầu về chất lượng, đồng thời năng suất cũng không đảm bảo để cấp BTP cho chuyền may, như vậy sẽ ảnh hưởng đến cả quá trình sản xuất của công ty. Đặc biệt, trong phần cắt ảnh hưởng của thiết bị là trực tiếp đến chất lượng và tốc độ trải, cắt BTP.

Đối với các yếu tố liên quan đến NVL, thì chất lượng đầu vào việc cung cấp đồng bộ của nguyên vật liệu sẽ có ảnh hưởng rất lớn (4.4-4.47) đến hiệu quả, tốc độ quá trình triển khai cắt.

2.3 Yếu tố khác

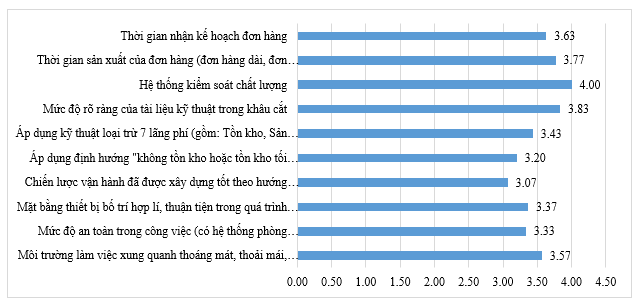

Kết quả khảo sát mức độ ảnh hưởng của một số yếu tố khác như môi trường, phương pháp triển khai,…đến hiệu quả triển khai cắt được thể hiện ở Hình 4

Hình 4. Biểu đồ thể hiện mức độ ảnh hưởng của các yếu tố khác đến hiệu quả triển khai cắt

Hình 4. Biểu đồ thể hiện mức độ ảnh hưởng của các yếu tố khác đến hiệu quả triển khai cắt

Kết quả cho thấy nhóm yếu tố về môi trường và các nguyên tắc triển khai gồm: Môi trường làm việc xung quanh thoáng mát, thoải mái, sạch sẽ; Mức độ an toàn trong công việc (có hệ thống phòng chống cháy nổ, bảo hộ lao động...); Mặt bằng thiết bị bố trí hợp lí, thuận tiện trong quá trình làm việc; Chiến lược vận hành đã được xây dựng tốt theo hướng cải tiến hiệu quả sản xuất; Áp dụng định hướng "không tồn kho hoặc tồn kho tối thiểu"; Áp dụng kỹ thuật loại trừ 7 lãng phí (gồm: Tồn kho, Sản xuất thừa, Thời gian chờ quá dài, Vận chuyển lặp lại, Xử lý chất thải, Phương pháp làm việc kém hiệu quả và Sai sót tác nghiệp); Mức độ rõ ràng của tài liệu kỹ thuật trong khâu cắt được đánh giá ở ngưỡng từ trên trung bình 3 – 3.83. So với các yếu tố khác thì các yếu tố này có ảnh hưởng không cao bằng.

Trong các yếu tố trên chỉ có hệ thống kiểm soát chất lượng được đánh giá ảnh hưởng ở mức cao nhất, điều này hoàn toàn phù hợp với thực tế tại các doanh nghiệp may. Nếu có hệ thống kiểm soát chất lượng sẽ khiến cho việc kiểm soát quá trình được thực hiện chặt chẽ thông qua các biểu mẫu/công cụ theo dõi.

-

Kết luận

Quá trình cắt là tiền đề cho quá trình triển khai sản xuất sản phẩm, có vai trò rất quan trọng trong việc cung cấp bán thành phẩm đạt yêu cầu về chất lượng, phục vụ cho quá trình gia công trên dây chuyền may. Quy trình được thực hiện thông qua 7 bước cơ bản gồm: Chuẩn bị; Trải vải; Cắt; Đánh số; Ép mex/In, thêu; Bóc tập, phối kiện; Kiểm tra chất lượng BTP cắt. Thông qua kết quả khảo sát có thể thấy các yếu tố mà bài viết đề cập có ảnh hưởng ở các mức độ khác nhau đến quá trình triển khai công đoạn cắt. Nhưng yếu tố được đánh giá là có ảnh hưởng lớn nhất đến hiệu quả triển khai cắt là yếu tố con người (tay nghề của công nhân và trang thiết bị máy móc trong khâu cắt) có ảnh hưởng lớn nhất. Tiếp đến là chất lượng và việc cung cấp đồng bộ của nguyên phụ liệu. Nhóm các yếu tố về môi trường và một số yếu tố khác có mức ảnh hưởng thấp hơn. Trên cơ sở đó, doanh nghiệp sẽ có các chiến lược phù hợp hơn để nâng cao hiệu quả của triển khai cắt.

Tài liệu tham khảo

[1]. Võ Phước Tấn (2006), Giáo trình môn học Công nghệ may 5: Quy trình công nghệ sản xuất may, Đại học Công nghiệp TP. Hồ Chí Minh, NXB Thống kê.

[2]. Khoa Công nghệ may (2021), Tài liệu học tập: Công nghệ sản xuất may công nghiệp 3, Đại học Công nghiệp Dệt May Hà Nội (Lưu hành nội bộ).

[3]. Khoa Công nghệ may (2020), Tài liệu học tập: Quản lí chất lượng may công nghiệp 1, Đại học Công nghiệp Dệt May Hà Nội (Lưu hành nội bộ).