Tác giả: ThS. Hoàng Thị Như Phượng

1. Đặt vấn đề

Cùng với sự phát triển của xã hội, yêu cầu đặt ra đối với ngành may về năng suất, chất lượng ngày cao. Điều này đòi hỏi kiến thức, kỹ năng của sinh viên khi ra trường phải đáp ứng được các yêu cầu của doanh nghiệp cũng như xã hội, để đáp ứng được những yêu cầu đó đòi hỏi công tác đào tạo ngày càng phải được nâng cao, đặc biệt đối với chuyên ngành Công nghệ may. Trường Đại học Công nghiệp Dệt May Hà Nội luôn chú trọng đến việc phát triển kỹ năng nghề của sinh viên, gắn đào tạo với thực tế sản xuất tại doanh nghiệp. Chương trình đào tạo luôn được kết hợp giữa lý thuyết và thực hành, đặc biệt là các học phần Thực hành công nghệ may (HP THCNM), ở những học phần này sinh viên được rèn luyện kỹ năng trên các sản phẩm thực tế nhận từ thị trường. Ngoài việc đảm bảo thời gian trả hàng thì chất lượng các mã hàng phải đạt theo các tiêu chí của khách hàng đặt ra, đáp ứng được chuẩn đầu ra của học phần, của ngành học.

Trong quá trình giảng dạy các học phần thực hành công nghệ may, các loại thiết bị chuyên dùng, cữ, gá, dưỡng đã được đưa vào sử dụng nhưng hiệu quả đạt được chưa cao vì vậy bài viết “Ứng dụng thiết bị chuyên dùng, cữ, gá, dưỡng trong triển khai may dây chuyền các học phần Thực hành Công nghệ may” được xây dựng nhằm khai thác hiệu quả của thiết bị chuyên dùng, cữ, gá, dưỡng mang lại năng suất, chất lượng khi học các học phần THCNM đặc biệt với hình thức triển khai may chuyền giúp cho sinh viên được tiếp cận với thực tế doanh nghiệp, học tập, rèn luyện kỹ năng nghề được tốt hơn, nâng cao chất lượng đào tạo. Ngoài ra, ứng dụng các thiết bị chuyên dùng cữ gá, dưỡng trong giảng dạy còn giúp sinh viên tăng tốc độ, hiệu quả trong quá trình thực hiện bài tập thực hành, tiết kiệm thời gian, giúp sinh viên tự tin, sẵn sàng hơn khi bước vào môi trường làm việc thực tế. Đồng thời, giúp tiêu chuẩn hoá quy trình giảng dạy, đảm bảo sinh viên được tiếp cận cùng một mức độ chất lượng đào tạo, có cơ hội tìm hiểu và khám phá các phương pháp làm việc mới từ đó tăng tính sáng tạo và khả năng giải quyết vấn đề.

2. Nội dung

2.1. Một số khái niệm

2.1.1. Khái niệm về dây chuyền, chuyền may

Dây chuyền là hình thức tổ chức sản xuất gồm những bộ phận chuyên môn hoá thực hiện các khâu kế tiếp nhau theo một trình tự nhất định [1].

Dây chuyền sản xuất là một hệ thống sản xuất trong đó có các công đoạn được thực hiện theo một chuỗi các bước tuần tự. Các sản phẩm sẽ đi qua từng công đoạn trong dây chuyền từ giai đoạn đầu tiên đến khi hoàn thiện. Mục tiêu là tối ưu hoá hiệu quả, nâng cao chất lượng sản phẩm, đảm bảo an toàn lao động, tăng tính nhất quán, giảm chi phí sản xuất và nâng cao khả năng cạnh tranh.

Dây chuyền công nghệ là chuỗi các thiết bị và quá trình công nghệ được liên kết với nhau để tạo ra một sản phẩm cuối cùng. Trong dây chuyền này mỗi công đoạn sản xuất được thực hiện bởi công nhân hoặc máy móc chuyên dụng, sản phẩm sẽ đi qua từng công đoạn theo một trình tự nhất định cho đến khi hoàn thành. Trong ngành may, việc áp dụng dây chuyền công nghệ hiện đại là yếu tố quan trọng để cạnh tranh và đáp ứng nhu cầu thị trường ngày càng cao.

Chuyền may hay dây chuyền may là một hệ thống sản xuất chủ lực trong ngành hàng may mặc, bao gồm cả người lao động và các trang thiết bị máy may, máy móc phụ trợ để thực hiện nhiệm vụ may và lắp ráp các chi tiết bán thành phẩm riêng lẻ thành một sản phẩm hoàn chỉnh theo đúng quy trình, quy định được giao.

Chuyền may hay dây chuyền may còn được hiểu là một hệ thống tổ chức sản xuất mà ở đó các công nhân hoặc máy móc thực hiện các công đoạn khác nhau của quy trình sản xuất may mặc. Mỗi công đoạn trong chuyền may được thực hiện bởi một hoặc nhiều công nhân và sản phẩm sẽ di chuyển từ công đoạn này sang công đoạn khác cho đến khi hoàn thiện. Áp dụng chuyền may vào sản xuất nhằm giảm chi phí, tăng hiệu suất, đảm bảo chất lượng sản phẩm, linh hoạt điều chỉnh các loại sản phẩm tuỳ theo yêu cầu sản xuất, giúp các doanh nghiệp đáp ứng được nhu cầu thị trường với chi phí thấp, thời gian nhanh chóng.

2.1.2. Khái niệm dưỡng

Dưỡng trong may công nghiệp thường được dùng để làm “khuôn mẫu”, căn cứ vào đó đặt các chi tiết cần gia công lên, dưỡng có tác dụng giữ chi tiết, làm khuôn định vị chi tiết, giúp các chi tiết khi may được chính xác theo dưỡng. Như vậy, mục đích chính của dưỡng trong may công nghiệp là để hỗ trợ quá trình gia công chi tiết, dưỡng cũng có tác dụng dùng để kiểm tra chi tiết sau khi gia công xong.

Dưỡng trong may công nghiệp là các tấm mỏng trên đó có khuôn mẫu của chi tiết trong sản phẩm may và các cữ, được định vị cố định theo thông số thiết kế để hỗ trợ quá trình gia công chi tiết nhằm tạo ra các chi tiết có hình dạng, kích thước giống hệt nhau [2].

Trong may công nghiệp dưỡng là một công cụ được sử dụng để hỗ trợ quá trình sản xuất các sản phẩm may mặc. Dưỡng giúp định vị, cố định các chi tiết sản phẩm giúp đảm bảo độ chính xác và nhất quán trong quá trình may, hỗ trợ cho các công đoạn phức tạp tăng cường hiệu quả và chất lượng sản phẩm, đồng thời giảm thiểu thời gian và chi phí sản xuất.

2.1.3. Khái niệm gá, cữ gá

Gá được hiểu một cách cơ bản nhất là đồ để gá đặt. Nhằm mục đích định vị và kẹp chặt sản phẩm theo đúng vị trí chính xác mong muốn. Theo sách “Đồ gá” của GS.TS Trần Văn Địch, đồ gá được định nghĩa là những trang bị phụ, dùng để xác định vị trí chính xác của các chi tiết rồi kẹp chúng lại.

Trong ngành công nghiệp may mặc gá là một thiết bị hoặc công cụ được sử dụng nhằm cố định, định vị hỗ trợ gia công hoặc lắp ráp các chi tiết sản phẩm. Gá giúp đảm bảo các chi tiết được giữ vững, đúng vị trí trong suốt quá trình gia công, giúp tăng độ chính xác và an toàn cho quy trình làm việc.

Cữ gá là loại dụng cụ bổ trợ trong quá trình may, nó được lắp ráp chung với thiết bị may, được làm từ chất liệu nhôm, hợp kim inox, …

Cữ gá trong ngành may mặc là các công cụ được sử dụng để hỗ trợ quá trình sản xuất, giúp định vị và cố định chi tiết của sản phẩm may mặc. Cữ và gá đều có chức năng hỗ trợ cho việc may chính xác các chi tiết theo thiết kế, đảm bảo độ đồng đều của sản phẩm.

Cữ là dụng cụ để định vị, đo đạc khoảng cách, khích thước trong quá trình may. Cữ giúp xác định vị trí chính xác cho các chi tiết.

Gá là thiết bị được sử dụng để giữ cố định các chi tiết vải hoặc sản phẩm trong quá trình may, ngăn các chi tiết bị dịch chuyển rất hữu ích khi may các chi tiết yêu cầu độ chính xác cao.

2.2. Thực trạng việc áp dụng thiết bị chuyên dùng, cữ, gá, dưỡng trong các học phần Thực hành công nghệ may

2.2.1. Giới thiệu về các HP THCNM

Theo đề cương chi tiết của các học phần THCNM việc rèn luyện kỹ năng thực hành được quy định rất rõ ràng. Học phần THCNM là học phần chuyên ngành thuộc khối kiến thức cốt lõi ngành bắt buộc trong chương trình đào tạo ngành Công nghệ may. Ở các học phần này sinh viên được may nhiều loại sản phẩm khác nhau từ đơn giản đến phức tạp như may áo sơ mi (THCNM1), may quần âu (THCNM2), may áo jacket (THCNM3) với hình thức may chuyền nước chảy, chuyền nhóm và may đơn chiếc. Sản phẩm của các học phần này được nhận từ thị trường với nhiều khách hàng khác nhau, ngoài ra học phần còn trang bị cho sinh viên về phân tích quy trình may sản phẩm theo hình vẽ minh họa và đánh giá sản phẩm bài tập lớn theo tiêu chí hàng xuất khẩu.

2.2.2. Thực trạng việc áp dụng thiết bị chuyên dùng, cữ, gá, dưỡng trong các học phần Thực hành công nghệ may

Các HP THCNM nằm trong chương trình đào tạo ngành Công nghệ may, sản phẩm sinh viên ứng dụng vào thực hành chủ yếu là áo sơ mi, quần âu, áo jacket, váy, đồng phục học sinh, sinh viên, … với nhiều kiểu dáng, chất liệu khác nhau nên trong quá trình luyện tập rất cần đến các loại thiết bị chuyên dùng, cữ, gá, dưỡng, chân vịt chuyên dụng để áp dụng vào may sản phẩm cụ thể. Tuy nhiên, trong quá trình luyện tập, sinh viên chưa thường xuyên được ứng dụng thiết bị chuyên dùng, cữ, gá, dưỡng vào các công đoạn may do số lượng thiết bị chuyên dùng, cữ, gá, dưỡng mỗi lớp được đưa vào sử dụng còn hạn chế vì có thời điểm nhiều lớp cùng vào hàng nhưng cũng có nhiều mã hàng không có cữ, gá, dưỡng phù hợp để đưa vào sử dụng. Bên cạnh đó, vẫn còn một số thiết bị chuyên dùng đã cũ, trong quá trình vận hành còn sửa chữa nhiều, ảnh hưởng đến độ chính xác của thiết bị, gián đoạn trong học tập, tăng thời gian chế tạo sản phẩm và ảnh hưởng đến chất lượng sản phẩm.

Cụ thể:

+ Khi may chuyền áo sơ mi, bảo hộ lao động, áo thể thao đồng phục học sinh, … các loại thiết bị, cữ, gá, dưỡng thường được sử dụng như: Dưỡng may bản cổ, bác tay, máy lộn bản cổ máy cuốn sườn, gá nam châm, cữ cuốn gấu, máy vắt sổ, máy 2 kim, máy chần đè, một loại chân vịt cữ.

+ Dây chuyền may quần âu, bảo hộ lao động, quần thể thao đồng phục học sinh các loại thiết bị chuyên dùng, cữ, gá, dưỡng thường được sử dụng như: máy chần đè, máy 2 kim, máy vắt sổ, dưỡng bổ túi hậu và gá nam châm, các loại chân vịt cữ.

+ Dây chuyền may áo jacket có một số loại dưỡng bổ túi được đưa vào sử dụng, máy 2 kim, máy dập oze, chân vịt cữ.

Một số hình ảnh các loại thiết bị chuyên dùng, cữ, gá, dưỡng được ứng dụng trong dây chuyền may sản phẩm.

Ví dụ:

.PNG)

Đối với các HP THCNM, trung tâm nhận các mã hàng nội địa để đưa vào học tập, số lượng hàng thường chỉ vài trăm đến khoảng trên 1000 sản phẩm/1 mã hàng. Số lượng đơn hàng nhỏ, cộng thêm việc chuẩn bị các loại nguyên phụ liệu đôi khi chưa đồng bộ, dẫn đến việc tiến hành triển khai chậm và phải chuyển đổi liên tục các mã hàng làm cho hiệu quả năng suất, chất lượng của dây chuyền chưa cao, đồng thời mất nhiều thời gian cho việc chuẩn bị các điều kiện trước khi vào triển khai giảng dạy.

Bên cạnh đó, trong quá trình giảng dạy cũng còn có giảng viên chưa thực sự chú trọng đến việc sử dụng các thiết bị chuyên dùng, cữ gá, dưỡng, … do ngại lắp đặt, hướng dẫn sinh viên sử dụng hoặc chưa nắm rõ quá trình vận hành của thiết bị, … thiếu tự tin khi hướng dẫn, sửa chữa hoặc gọi sữa chữa trong quá trình sử dụng.

Trong đề tài “Giải pháp nâng cao hiệu quả giảng dạy và học tập cho học phần Thực hành công nghệ may 1” thạc sĩ Dương Thị Hân đã khảo sát mức độ sử dụng cữ, gá trong quá trình sinh viên luyện tập của sinh viên học phần THCNM1 các lớp ĐHM-K7 (Hình 10) cho thấy có 53/103 SV chiếm 51,5% SV không sử dụng cữ, gá, 40/103SV chiếm 38,8% thỉnh thoảng sử dụng cữ, gá, còn lại 10/103 SV chiếm 9,7% được sử dụng thường xuyên. Như vậy khi triển khai vào sản phẩm số lượng sinh viên được ứng dụng cữ, gá còn thấp. Đây cũng là một yếu tố ảnh hưởng đến năng suất, chất lượng sản phẩm của mã hàng. Việc sinh viên ít được sử dụng cữ, gá cũng làm hạn chế việc tiếp cận phương pháp may của doanh nghiệp, phần nào ảnh hưởng đến hiệu quả học tập.

.PNG)

Hình 10. Biểu đồ khảo sát mức độ sử dụng cữ, gá của sinh viên

Như vậy, qua thực tế giảng dạy các HPTHCNM và việc triển khai các mã hàng với hình thức may chuyền cho thấy hiệu quả của việc ứng dụng các loại cữ, gá, dưỡng, ... vào may các công đoạn chưa thường xuyên, chỉ tập trung vào các cụm chi tiết chính như cổ, túi bổ, nắp túi, măng séc do đó năng suất, chất lượng chưa đạt được như mong muốn.

2.3. Ứng dụng thiết bị chuyên dùng, cữ, gá, dưỡng vào giảng dạy cho các học phần THCNM

Từ những thực trạng học THCNM được nêu ở trên tôi đề xuất một số giải pháp ứng dụng thiết bị chuyên dùng, cữ, gá, dưỡng vào giảng dạy nhằm năng cao kỹ năng thực hành, tiếp cận thực tế sản xuất mang lại hiệu quả trong quá trình sử dụng như sau:

* Hiệu quả sử dụng cữ gá trong quá trình may

Việc sử dụng cữ gá trong quá trình may không chỉ nâng cao năng suất, chất lượng, tăng độ chính xác, giảm lỗi và phế phẩm mà còn tiết kiệm được chi phí, giảm mệt mỏi trong học tập và đào tạo sinh viên nhanh hơn, tiếp cận với thực tế doanh nghiệp.

Hiệu quả của việc sử dụng cữ gá trong quá trình may đã được thử nghiệm và có kết quả cụ thể qua đề tài “Giải pháp nâng cao hiệu quả giảng dạy và học tập cho học phần Thực hành công nghệ may 1” thạc sĩ Dương Thị Hân. Đề tài đã áp dụng may cữ nẹp, thép tay nhỏ áo sơ mi nam đồng phục học sinh. Đối tượng thử nghiệm trên 2 lớp TTKTM1.1 và TTKTM1.2-ĐHM-K6, học phần TTKTM1. Giảng viên phân công 1 sinh viên thực hiện công đoạn may nẹp không sử dụng cữ. Sau đó sinh viên thực hiện may nẹp có sử dụng cữ. Mỗi lần thực hiện may 5 sản phẩm (trước khi thử nghiệm bấm giờ sinh viên đã được may thành thạo 30-50 sản phẩm cùng mã hàng)

Số lượng mã hàng 220SP/lớp

Số lượng SV: 30 SV/nhóm lớp

Trung bình: 7.3 SP/SV.

Thời gian thực hiện từ ngày 7/4/2023 đến ngày 14/4/2023 (6 ca học = 30 giờ)

Kết quả sử dụng cữ đối với may nẹp:

Bảng 1. So sánh thời gian may trước thực nghiệm và thực nghiệm công đoạn may nẹp lớp TTKTM1.1

|

TT

|

Thời gian may nẹp không dùng cữ (phút)

|

Thời gian may nẹp dùng cữ (phút)

|

Chênh lệch

|

|

Lần 1

|

8´50

|

4´50

|

|

|

Lần 2

|

8´00

|

4´42

|

|

|

Lần 3

|

7´40

|

4´25

|

|

|

Lần 4

|

7´30

|

4´00

|

|

|

Lần 5

|

7´25

|

3´35

|

52%

|

Bảng 2. So sánh với thời gian may trước thực nghiệm và thực nghiệm công đoạn nẹp lớp TTKTM1.2

|

TT

|

Thời gian may nẹp không dùng cữ (phút)

|

Thời gian may nẹp dùng cữ (phút)

|

Chênh lệch

|

|

Lần 1

|

9´00

|

4´52

|

|

|

Lần 2

|

8´00

|

4´42

|

|

|

Lần 3

|

7´30

|

4´23

|

|

|

Lần 4

|

7´30

|

4´00

|

|

|

Lần 5

|

7´20

|

3´30

|

54%

|

Phương pháp may nẹp không sử dụng cữ, sinh viên phải thực hiện làm dấu, là gập bản to nẹp, may nẹp.

Phương pháp may nẹp có sử dụng cữ SV thực hiện may theo cữ.

Qua kết quả thực hiện cho thấy phương pháp may nẹp sử dụng cữ đảm bảo được chất lượng hàng và rút ngắn được thời gian may sản phẩm.

Kết quả thực nghiệm đối với may thép tay nhỏ:

Bảng 3. So sánh với thời gian may trước thực nghiệm và thực nghiệm công đoạn may thép tay nhỏ lớp TTKTM1.1

|

TT

|

Thời gian may thép tay không dùng cữ (là + may) (phút)

|

Thời gian thép tay dùng cữ (phút)

|

Chênh lệch

|

|

Lần 1

|

27´05

|

12´20

|

|

|

Lần 2

|

26´24

|

10´20

|

|

|

Lần 3

|

26´10

|

8´52

|

|

|

Lần 4

|

25´45

|

8´30

|

|

|

Lần 5

|

24´45

|

8´10

|

67%

|

Bảng 4. So sánh với thời gian may trước thực nghiệm và thực nghiệm công đoạn may thép tay nhỏ lớp TTKTM1.2

|

TT

|

Thời gian may thép tay không dùng cữ (phút)

|

Thời gian thép tay dùng cữ (phút)

|

Chênh lệch

|

|

Lần 1

|

27´03

|

12´18

|

|

|

Lần 2

|

26´21

|

10´06

|

|

|

Lần 3

|

26´15

|

8´52

|

|

|

Lần 4

|

25´30

|

8´30

|

|

|

Lần 5

|

24´30

|

8´00

|

60%

|

Phương pháp may thép tay không sử dụng cữ, sinh viên phải thực hiện là, may

Phương pháp may thép tay có sử dụng cữ sinh viên thực hiện may theo cữ.

Qua kết quả thực hiện cho thấy phương pháp may thép tay sử dụng cữ đảm bảo được chất lượng hàng và rút ngắn được thời gian may sản phẩm.

Sau khi triển khai thử nghiệm ứng dụng cữ/gá vào may một số công đoạn nẹp, thép tay, tra mí bác tay, cổ áo sơ mi nam đồng phục học sinh học phần TTKTM1 tại các lớp TTKTM1.1, TTKTM1.2 so sánh với các lớp TTKTM1.6, TTKTM1.9 không ứng dụng cữ/gá. Các lớp sử dụng cữ/gá và không sử dụng cữ/gá đều thực hiện may ở phòng máy điện tử và may theo chuyền. Kết quả các lớp đạt được như sau:

Bảng 5. Bảng tổng hợp kết quả thực hiện may áo sơ mi nam ĐPHS

|

Ngày/tháng

|

Theo kế hoạch ký duyệt

|

Số lượng hàng ra chuyền thực tế

|

Số lượng hàng ra chuyền thực tế

|

|

TTKTM1.6 (29 SV)

(Không thử nghiệm ứng dụng cữ/gá)

|

TTKTM1.9 (30 SV)

( Không thử nghiệm ứng dụng cữ/gá)

|

TTKTM1.1

(30 SV)

(Thử nghiệm ứng dụng cữ/gá)

|

TTKTM1.2

(30 SV)

(Thử nghiệm ứng dụng cữ/gá)

|

|

7/4/2023

|

2

|

3

|

5

|

10

|

10

|

|

10/4/2023

|

30

|

20

|

20

|

35

|

35

|

|

11/4/2023

|

35

|

30

|

30

|

45

|

45

|

|

12/4/2023

|

45

|

40

|

40

|

65

|

60

|

|

13/4/2023

|

48

|

45

|

45

|

70

|

70

|

|

14/4/2023

|

60

|

45

|

50 (1/2 ca)

|

|

|

|

1/2 ca 17/4/2023

|

|

37

|

|

|

|

|

Tổng SP

|

|

220

|

190

|

225

|

220

|

|

TBSP/SV

|

|

7.6

|

6.3

|

7.5

|

7.3

|

|

TGTB/1SP

|

4

|

4.2

|

4.4

|

3.3

|

3.5

|

Theo kế hoạch thực hiện mã hàng thời gian trung bình SP may chuyền 4 giờ/SP (tổng sản phẩm 220 sp/30 SV trung bình 7,3sp/SV, tổng thời gian hoàn mã hàng là 6 ca học = 30 giờ).

Theo kết quả bảng 5 cho thấy lớp TTKTM1.6 (không thử nghiệm ứng dụng cữ/gá vào một số công đoạn) kế hoạch ký duyệt thời gian thực hiện mã hàng 30 giờ nhưng sau 32 giờ mới hoàn thành mã hàng, thời gian TB/1SP = 4,2 giờ. Nguyên nhân do may mã áo sơ mi nam dài tay nên có nhiều chi tiết phải là như bọc chân cổ, túi, thép tay to, nhỏ, là vòng nách, hoàn thiện sản phẩm. Tuy nhiên mỗi phòng học chỉ có 2 bàn là nên mất nhiều thời gian chờ đợi. So với kế hoạch ký duyệt thời gian vượt 1/2 ca = 2 giờ (2 giờ/30 giờ kế hoạch chiếm 6,6%).

Từ kết quả bảng 5 cho thấy lớp TTKTM1.9 (không thử nghiệm ứng dụng cữ/gá vào một số công đoạn) kế hoạch ký duyệt thời gian thực hiện mã hàng 25 giờ nhưng sau 28 giờ mới hoàn thành mã hàng. So với kế hoạch ký duyệt thời gian vượt 1/2 ca = 3 giờ (3 giờ/25 giờ kế hoạch chiếm 12%). Nguyên nhân là do mất nhiều thời gian làm dấu, là. Lớp TTKTM1.9 có trung bình sản phẩm/1 SV = 6.3 ít hơn lớp TTKTM1.6 1sp/1SV nên thời gian may cũng dài hơn (4.4giờ/1sp).

Lớp TTKTM 1.1, TTKTM1.2 (áp dụng thử nghiệm ứng dụng cữ/gá vào may công đoạn nẹp, thép tay nhỏ, chân vịt tra mí cổ, bác tay). Thời gian thực hiện mã hàng theo kế hoạch 6 ca học = 30 giờ, sau khi triển khai thử nghiệm thời gian thực hiện mã hàng được rút ngắn xuống 5 ca học = 25 giờ. Như vậy thời gian may giảm được 5 giờ (5/30 giờ kế hoạch = 16,7%). Như vậy việc thực hiện ứng dụng cữ để may nẹp, thép tay nhỏ giúp giảm bớt bước làm dấu, là nẹp, bước là thép tay nhỏ. Tra, mí cổ, bác tay bằng chân vịt mí giúp đảm bảo chất lượng sản phẩm, tránh lỗi chân cổ, bác tay trượt mí, đường may mí chân cổ, bác tay sai quy cách, giảm thời gian chỉnh sửa lỗi.

Trong quá trình thực hiện nếu các công đoạn thực hiện cơ bản không sử dụng cữ, gá sẽ mất nhiều thời gian làm dấu, là, vệ sinh công nghiệp. Khi thực hiện may quy cách đường may không đều, có thể mắc một số lỗi trượt mí, bục đường may, … mất thời gian chỉnh sửa, làm giảm chất lượng sản phẩm và kéo dài thời gian. Như vậy việc sử dụng cữ, gá vào một số công đoạn trong mã hàng sẽ đảm bảo được chất lượng, kế hoạch mã hàng được rút ngắn.

Qua kết quả thực nghiệm trên ta thấy được hiệu quả của việc áp dụng cữ gá trong quá trình may:

- Tăng tốc độ may: Cữ gá giúp giữ vải cố định và định hình trong quá trình may, từ đó tăng tốc độ hoàn thiện sản phẩm

- Tiết kiệm thời gian và lao động: Sử dụng cữ gá giúp giảm bớt thời gian và công sức cần thiết để điều chỉnh và kiểm soát vải trong quá trình may, đảm bảo sự đồng đều của sản phẩm

- Giảm chi phí sản xuất: Đối với các công đoạn lắp ráp các cụm chi tiết phức tạp, có thể phải cần đến các thiết bị chuyên dùng. Ứng dụng tốt cữ gá sẽ giảm thiểu phế phẩm trong quá trình may và có thể không phải sử dụng đến nhiều thiết bị chuyên dùng.

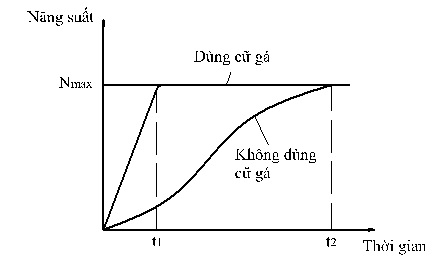

- Tăng năng suất: So với gia công bằng tay và có sử dụng cữ gá (hình 11), thì khi sử dụng cữ gá chỉ mất thời gian t1 để đạt được năng suất định mức Nmax. Gia công không sử dụng cữ gá sẽ mất thời gian t2 để đạt được năng suất định mức Nmax do phải làm quen với sản phẩm khi mới bắt đầu loạt sản xuất hoặc ở đầu ca. Nếu sử dụng cữ gá thì thời gian làm quen với sản phẩm gần như không có, thời gian đó chỉ là thời gian để công nhân làm quen cho việc cấp nguyên liệu cho cữ gá.

Hình 11. Biểu đồ năng suất

- Nâng cao chất lượng sản phẩm: Sản phẩm đạt chất lượng trong gia công có sử dụng cữ gá cao hơn trong gia công không dùng cữ gá. Trong trường hợp gia công có dùng cữ gá thì sai hỏng là do chọn chuẩn sai, các chi tiết thành phần sai hoặc do sai số của các bước gia công trước đó không dùng cữ gá gây ra (hình 12). Trong trường hợp gia công không dùng cữ gá thì sai hỏng là do sự không ổn định của sản phẩm khi gia công bằng tay.

.png)

Hình 12. Biểu đồ chất lượng

- Tạo ra khả năng linh hoạt hoá sản xuất ở các đơn hàng nhỏ.

- Bố trí, sử dụng được sinh viên hợp lý trong quá trình luyện tập.

- Với các mã hàng có số lượng lớn thì hiệu quả kinh tế may bằng cữ gá sẽ cao hơn.

Tuy nhiên, muốn có cữ gá sử dụng tốt, hiệu quả và được đưa vào sử dụng kịp thời thì người chịu trách nhiệm về cữ gá cần phải lập kế hoạch dự trù chuẩn bị đầy đủ cho các lớp trước khi vào luyện tập. Phải có đầy đủ các trang thiết bị, dụng cụ, vật tư, … phục vụ quá trình học một cách tối ưu nhất.

Như vậy, biết được tính hiệu quả khi may bằng cữ gá sẽ quyết định nên sử dụng cữ gá tại những công đoạn may đó hay không, từ đó việc đầu tư vào thiết kế, chế tạo hoặc mua sắm cữ gá mới mang lại hiệu quả.

* Hiệu quả sử dụng thiết bị chuyên dùng trong quá trình luyện tập

Sử dụng thiết bị chuyên dùng trong quá trình học tập mang lại hiệu quả vượt trội như tăng năng suất, nâng cao chất lượng sản phẩm, tiết kiệm thời gian, công sức cần thiết cho mỗi sản phẩm, đồng thời đa dạng hoá sản phẩm, cải thiện độ chính xác và đồng đều của các công đoạn được gia công. Các thiết bị chuyên dùng được ứng dụng trong học thực hành như máy may công nghiệp 2 kim, máy cuốn sườn, máy vắt sổ 2 kim 3 chỉ, 2 kim 4 chỉ, 2 kim 5 chỉ…

Ví dụ cụ thể:

Trong thực tế giảng dạy đã thử nghiệm bấm giờ may viền dọc quần thể thao đồng phục học sinh trên lớp TTKTM1.2-ĐHM-K6 học phần TTKTM2. Giảng viên chia lớp làm 2 nhóm, phân công 1 sinh viên nhóm 1 thực hiện công đoạn may viền dọc quần thể thao không sử dụng máy 2 kim và 1 sinh viên nhóm 2 thực hiện may viền dọc quần thể thao có sử dụng máy 2 kim. Mỗi lần thực hiện may 5 sản phẩm (trước khi thử nghiệm bấm giờ sinh viên đã được may thành thạo 35-50 sản phẩm cùng mã hàng, cùng cỡ)

Số lượng mã hàng 250SP/lớp

Số lượng SV: 30 SV/nhóm lớp

Trung bình: 8.3 SP/SV.

Thời gian thực hiện từ ngày 22/5/2023 đến ngày 26/5/2023 (5 ca học = 25 giờ)

Kết quả sử dụng máy 2 kim đối với may viền dọc quần thể thao:

Bảng 6. So sánh thời gian may trước thực nghiệm và thực nghiệm công đoạn may viền dọc quần lớp TTKTM1.2

|

TT

|

Thời gian may viền dọc quần thể thao không sử dụng máy 2 kim (phút)

|

Thời gian may viền dọc quần thể thao sử dụng máy 2 kim (phút)

|

Chênh lệch

|

|

Lần 1

|

6´50

|

3´40

|

|

|

Lần 2

|

6´30

|

3´35

|

|

|

Lần 3

|

6´00

|

3´25

|

|

|

Lần 4

|

5´45

|

3´10

|

|

|

Lần 5

|

5´30

|

2´40

|

51%

|

Phương pháp may may viền dọc quần không sử dụng máy 2 kim sinh viên phải thực hiện làm dấu vị trí may viền trên thân quần.

Phương pháp may may viền dọc quần có sử dụng máy 2 kim sinh viên thực hiện may theo cữ do đó không mất thời gian làm dấu chi tiết. Máy may 2 kim còn được sử dụng linh hoạt để may viền, trong cùng một khoảng thời gian may hoàn thiện được 2 cạnh viền trên sản phẩm, máy 1 kim chỉ may được 1 cạnh viền,...

Qua kết quả thực hiện cho thấy phương pháp may may viền dọc quần sử dụng máy 2 kim đảm bảo được chất lượng hàng, rút ngắn được công đoạn làm dấu và thời gian may sản phẩm.

* Hiệu quả sử dụng dưỡng trong quá trình may

Dưỡng có tác động tích cực tới năng suất và chất lượng sản phẩm may. Ứng dụng dưỡng vào giảng dạy thực hành là cần thiết giúp cho sinh viên được ứng dụng thực hành may dưỡng trong nhiều cụm chi tiết từ đó các em cũng thấy được sự khác biệt và tầm quan trọng mỗi khi mã hàng có sử dụng dưỡng.

- Cải thiện/nâng cao chất lượng sản phẩm

Khi không sử dụng dưỡng, chất lượng sản phẩm phụ thuộc vào kỹ năng, thao tác của người thực hiện. Trong khi đó kỹ năng, thao tác có thể không ổn định, phụ thuộc vào tâm lý, thể chất người lao động từng thời điểm. Mặt khác, do sản xuất dây chuyền nên một sản phẩm do nhiều sinh viên tạo ra, tay nghề của sinh viên không đồng đều dẽ dẫn đến chất lượng không ổn định. Sử dụng dưỡng, nhờ có khuôn sẵn là dưỡng nên chất lượng sản phẩm được ổn định do không phụ thuộc vào tay nghề của từng sinh viên và các yếu tố tác động khác.

- Nâng cao năng suất

So với gia công chi tiết chỉ bằng sự khéo léo và trình độ kỹ năng nghề của sinh viên thì sử dụng dưỡng giúp nâng cao năng suất. Có dưỡng làm khuôn nên sinh viên không mất nhiều thời gian cho việc sắp xếp, điều chỉnh thao tác, đường may, chất lượng sản phẩm ổn định, góp phần nâng cao năng suất trong học tập. Sinh viên khi may thủ công không sử dụng dưỡng sẽ mất nhiều thời gian làm quen với sản phẩm khi mới bắt đầu.

- Cải thiện điều kiện học tập cho sinh viên luyện tập.

Nhờ có dưỡng, những chi tiết gia công có độ phức tạp hoặc các nguyên liệu khó may được thực hiện trở nên dễ dàng hơn, tạo tâm lý thoải mái cho sinh viên, giúp sinh viên tự tin hơn trong học tập. Năng suất cao, chất lượng sản phẩm tốt giúp nâng cải thiện điểm, liên hệ được với sản suất may công nghiệp.

- Bố trí sinh viên và dây chuyền linh hoạt hơn.

Do có dưỡng hỗ trợ nên không đòi hỏi kỹ năng quá cao ở những chi tiết phức tạp. Điều này giúp luân chuyển công đoạn được dễ dàng.

- Giảm chi phí, nâng cao hiệu quả sản xuất.

- Nhờ sử dụng dưỡng mà sản phẩm lỗi giảm nên giúp giảm sửa hàng lỗi, giúp nâng cao hiệu quả học tập.

- Mở rộng khả năng công nghệ của thiết bị may

Các thiết bị may được sử dụng theo tính năng thiết kế nhưng với việc áp dụng dưỡng, khả năng công nghệ của thiết bị có thể được mở rộng hơn thiết kế ban đầu. Thực tế đã chứng minh rằng với việc thiết kế dưỡng hợp lý, máy 1 kim có thể chần những đường phức tạp như đường cong, đường gấp khúc mà không cần đầu tư một máy chần với chi phí cao...

Để minh chứng cho hiệu quả áp dụng dưỡng vào mã hàng thực tế tác giả đã thực nghiệm sử dụng dưỡng vào sản xuất mã hàng bảo hộ lao động tại lớp O.D.M2.0102.58 và lớp O.D.M2.0102.55 ĐHM-K7

- Điều kiện cần áp dụng mã hàng:

+ Máy may 1 kim.

+ Dưỡng may lộn bản cổ.

+ Chân vịt bánh xe, bộ răng cưa, mặt nguyệt.

+ Chân vịt thường.

- Đối tượng áp dụng: Thực hiện triển khai tại 2 lớp, mỗi lớp lựa chọn 2 sinh viên chia 2 nhóm: nhóm 1 không ứng dụng may dưỡng, nhóm 2 ứng dụng may dưỡng.

- Nguyên vật liệu: Áo bảo hộ lao động được may trên chât liệu vải kaki

- Phương pháp thực hiện

+Triển khai trên 2 nhóm: Mỗi sinh viên thực hiện may 5 bài (trước hhi thử nghiệm bấm giờ các em đã được may thành thạo 50-70 sản phẩm cùng mã). Thời gian bắt đầu từ 14h 00’-14h10’ cho kết quả như sau:

Bảng 7. Bảng tổng hợp kết quả thực hiện may hàng BHLĐ

|

TT

|

May cụm chi tiết

|

May bằng dưỡng

|

May không dùng dưỡng

|

Chênh lệch thời gian %

|

|

|

Thời gian chuẩn bị

|

Thời gian may

|

Tổng TG

|

Thời gian chuẩn bị

|

Thời gian may

|

Tổng TG

|

|

|

|

|

1

|

Lớp O.D.M2.0102.58

|

2´05

|

3´30

|

5´35

|

3´23

|

4´20

|

7´43

|

28%

|

|

|

2

|

Lớp O.D.M2.0102.55

|

2´18

|

3´42

|

6´

|

3´05

|

5´05

|

8´05

|

20%

|

|

- Như vậy qua kết quả khảo sát ở 2 lớp, mỗi lớp chia 2 nhóm ta thấy kết quả các nhóm làm khác nhau. Tuy nhiên tất cá các nhóm có sử dụng dưỡng thời gian hoàn thiện ngắn hơn 20-28%.

Qua quan sát và kiểm tra chất lượng bài may các nhóm cho thấy:

Nhóm sang dấu: sinh viên khá may vẫn còn lỗi: Đầu bản cổ 2 bên không đối xứng (1 bài), thời gian may chậm hơn nhóm may dưỡng, sinh viên trung bình khá may còn hiện tượng lỗi: bùng bản cổ, chưa đúng dáng (2 bài), sống cổ không trơn, đường may nhăn cầm, may mất nhiều thời gian (1bài),.

Nhóm sử dụng dưỡng: sinh viên thực hiện tương đối tốt, 1 sinh viên thao tác chưa thành thạo khi quay góc kim chưa cắm hết dẫn đến hiện tượng bỏ mũi đầu bản cổ (1 bài), đầu, cuối đường may chưa kịp lại mũi (2 bài).

Như vậy với năng lực sinh viên các nhóm như nhau khi ứng dụng may cổ áo cho thấy: nhóm dùng dưỡng may đảm bảo chất lượng và thời gian hơn các nhóm dùng mẫu làm dấu.

Bảng 8. Bảng so sánh giữa may dưỡng và may thủ công

|

Nội dung thực hiện

|

Ưu điểm

|

Hạn chế

|

|

May dưỡng

|

- Phù hợp với số lượng nhiều, may chuyền

- Cải thiện/nâng cao chất lượng sản phẩm

- Cải thiện điều kiện học tập cho sinh viên luyện tập

- Năng cao năng xuất

- Sinh viên có học lực trung bình cũng có thể sử dụng dưỡng đảm bảo chất lượng

- Bố trí sinh viên và dây chuyền linh hoạt hơn

- Giảm chi phí, nâng cao hiệu quả sản xuất

- Có thể tái sử dụng dưỡng để sản xuất các mã hàng tương tự

- Mở rộng khả năng công nghệ của thiết bị may

|

Sinh viên thao tác sử dụng chưa thành thạo, còn mắc lỗi

|

|

May thủ công

|

- Phù hợp với số lượng ít

- Không mất thời gian thiết kế dưỡng

- May đơn chiếc và theo nhóm nhỏ

|

- Chất lượng không đồng đều

- Năng suất không cao

- Sinh viên có học lực khá may đảm bảo năng suất và chất lượng hơn các sinh viên có học lực trung bình.

|

3. Kết luận

Rèn luyện kỹ năng thực hành cho sinh viên là rất quan trọng nhất là đối với sinh viên ngành Công nghệ may vì trong quá trình học thực hành sinh viên là người trực tiếp thực hiện, là người tạo ra sản phẩm. Việc sử dụng các trang bị công nghệ phụ trợ, thiết bị chuyên dùng, cữ gá, dưỡng trong chế tạo sản phẩm may mặc chiếm số lượng nhất định bởi tính hiệu quả cao mà chúng mang lại. Do vậy, việc đánh giá đúng hiệu quả về năng suất, chất lượng của việc sử dụng cữ gá trong quá trình may sẽ ảnh hưởng và tác động tới quá trình thiết kế chuyền sao cho phù hợp với điều kiện thực tế sản xuất, … ứng dụng là quá trình thu thập, phân tích, xử lí thông tin thu được từ phía người học, từ đó đưa ra những nhận định, phán đoán khách quan, trung thực về kỹ năng thực hành theo chuẩn đầu ra, mục tiêu, yêu cầu đào tạo của nhà trường. Đây là một trong những nhân tố quan trọng để nhà trường có những biện pháp hữu hiệu nhằm nâng cao chất lượng giáo dục, đào tạo. Do vậy, sử dụng thiết bị chuyên dùng, cữ gá, dưỡng trong giảng dạy thực hành đòi hỏi giảng viên phải luôn chủ động bám sát kế hoạch, tiêu chuần kỹ thuật của mã hàng, phân chuyền, dự kiến thiết bị kịp thời báo tổ môn để bố trí thiết bị phục vụ học tập được tốt nhất.

Ngoài các loại cữ, gá đã được đưa vào may dây chuyền trong học tập như đã được tác giả thống kê ở trên để đảm bảo hàng ra chuyền rút ngắn thời gian, nâng cao năng xuất, chất lượng, gắn với thực tiễn sản xuất may công nghiệp nhà trường cần đầu tư nhiều hơn nữa về các trang thiết bị phục vụ học tập, rèn luyện kỹ năng thực hành: Máy may 1 kim xén vải, máy vắt sổ điên tử và 1 số loại cữ gá, dưỡng, …

Ví dụ:

Rèn luyện kỹ năng thực hành, vận dụng được một số thiết bị chuyên dùng, cữ gá, dưỡng trong học tập cũng là một trong những “hành trang” quan trọng giúp sinh viên có thể đảm nhận tốt công việc theo chuyên môn đã được đào tạo cũng như có được mức lương cao sau khi ra trường. Đây không chỉ là mong muốn của bản thân các sinh viên mà còn là mong muốn chung của nhà trường, gia đình và xã hội.

Tài liệu tham khảo

1. Từ điển Tiếng Việt

2. Dương Thị Hoàn (2020), Quy trình thiết kế, chế tạo bộ dưỡng áp dụng vào may áo jacket, đề tài khoa học cấp tập đoàn.

3. Nguyễn Thành Nhân (2019), Giáo trình chế tạo cữ gá ngành may, NXB Giáo dục Việt Nam.

4. Dương Thị Tâm (2017), Giáo trình công nghệ may áo sơ mi, NXB Giáo dục Việt Nam.

5. Catalogue Ngai Shing Development Limited về các loại bàn ép, mặt nguyệt, răng cưa, cữ gá.

6. Trần Thuỷ Bình (2005), Giáo trình công nghệ may, NXB Giáo dục.

7. Đề cương chi tiết học phần THCNM1, THCNM2 và THCNM3-ĐHM-K7.

8. Báo cáo rút kinh nghiệm học phần TTKTM2-ĐHM-K6.