Tác giả: Ths. Kiều Thị Lan Anh

Khoa: Công nghệ May

Từ khóa: độ co, áp lực là ép, nhiệt độ là ép, thời gian là ép.

Với sự phát triển mạnh mẽ của nền kinh tế thế giới nói chung và quá trình công nghiệp hoá - hiện đại hoá đang diễn ra ở Việt Nam nói riêng, con người ngày càng chuyên nghiệp và sáng tạo, đời sống xã hội ngày càng nâng cao, vì vậy nhu cầu làm đẹp của con người cũng không ngừng tăng lên. Điều đó đã thúc đẩy ngành May mặc phát triển, không những đáp ứng nhu cầu trong nước mà còn vươn ra thị trường thế giới. Ngành Dệt May nước ta đang ngày càng khẳng định vị thế của mình trong khu vực. Muốn đạt được điều đó, tất cả các khâu trong sản xuất đều phải đạt chuẩn, trong đó khâu xử lý chất lượng nguyên phụ liệu đầu vào là một những khâu hết sức quan trọng đối với các công ty sản xuất sản phẩm veston nam nữ.

Nguyên liệu sản xuất hàng veston rất đa dạng về chủng loại nhưng tất cả các vật liệu đều phải thỏa mãn yêu cầu về tính tạo phom dáng và ổn định kích thước, êm phẳng bề mặt. Rất nhiều chất liệu đẹp như vải Peco 65/35 hay 35/65 được nhiều người ưa thích vì nó vừa có phom dáng vừa hợp chi phí với đa số người tiêu dùng. Áo veston nam là sản phẩm sử dụng mex làm phẳng và tạo phom nhiều nhất trong các sản phẩm hàng may mặc. Vì vậy để sản phẩm sản xuất ra đạt chất lượng không nhăn dúm, bong rộp là một yêu cầu khắt khe trong quá trình sản xuất hàng veston, đây là một trong những khâu quan trọng trong sản xuất cần được nghiên cứu và hướng dẫn kỹ thuật đúng.

Thông số công nghệ là ép mex không những ảnh hưởng rất nhiều đến ngoại quan và vẻ đẹp thẩm mỹ của áo veston nam mà còn ảnh hưởng đến tính chất của vải. Bài báo này nghiên cứu các chế độ là ép mex giữa vải và mex 100% polyester để tìm ra mối quan hệ Peco 65/35; Peco 35/65 giữa độ co giữa mex và vải của áo veston nam với áp lực, nhiệt độ, thời gian là ép mex. Bài báo giúp lựa chọn thông số công nghệ là ép mex phù hợp cho vải Peco 35/65; Peco 65/35, đảm bảo vẻ đẹp ngoại quan của vải may áo veston nam.

1.Giới thiệu về mex

1.1. Chức năng, tầm quan trọng của mex trong sản xuất công nghiệp[2]

Chức năng của mex là: Tạo hình và tăng khả năng ổn định hình dạng của sản phẩm may: Người ta dùng mex dính để tạo phom, tạo dáng cho sản phẩm, sử dụng trong trang phục dành cho nam giới như các loại áo veston, áo choàng, áo Jacket, mũ, quần, áo và các sản phẩm khác trong ngành may mặc cần yêu cầu có độ phẳng cao hoặc tạo hình dáng theo yêu cầu của sản phẩm. Mex dùng để tạo sự ổn định cấu trúc, đặc biệt chống lại sự kéo xiên của lớp vải ngoài, mex cũng có thể được dùng làm đệm lót cho việc đính cúc thùa khuyết nhằm tăng độ dầy, cứng cho một số chi tiết cần thiết như: bác tay, nẹp áo, cổ áo sơ mi.… Tăng vẻ đẹp cho bề mặt sản phẩm. Trong sản phẩm áo veston, mex được dùng ép vào rất nhiều chi tiết như thân trước, ve cổ, và các vị trí đầu tay, vòng nách sau, xẻ gấu, thép tay để tạo dáng, làm phẳng toàn bộ thân trước, ve, nẹp áo, cổ áo, nắp túi hay chống lại sự bai giãn vòng nách vì trang phục Veston là tiêu chuẩn để người mặc thể hiện vẻ ngoài tinh tế và sang trọng.

Hình 1.1: minh họa chi tiết ép mex bằng máy của áo veston nam

- Mex có tầm quan trọng đặc biệt trong sản xuất giúp tăng năng suất và sự thuận tiện khi gia công, nó tạo dáng cho sản phẩm, thuận lợi trong quá trình là chi tiết, làm tăng khả năng chết nếp của đường may. Chính vì vậy, năng suất khi may tăng lên, đồng thời giảm được một số thao tác thừa trong sản xuất. Sử dụng mex dính cho sản phẩm may sẽ tăng năng suất, tăng giá trị thẩm mỹ, tăng giá trị sử dụng cho các chi tiết của sản phẩm như một số loại nẹp áo, túi ốp ngoài, túi bổ cơi….

1.2. Cấu tạo của mex

Mex được tạo thành từ hai bộ phận vải nền và keo. Dưới tác động của nhiệt độ trên máy ép mex sẽ làm lớp nhựa dính nóng chảy và dính vào mặt trái của vải may.

Vải nền: là vải dệt kim, vải dệt thoi hay vải không dệt, thường có kiểu dệt đơn giản. Được dệt bằng sợi polyester hoặc vixco rayon, trọng lượng 60 g/m2, 66 g/m2, 101 g/m2; nếu vải nền là vải không dệt thì trọng lượng nhẹ hơn: 30 g/m2, 42 g/m2, hoặc 47 g/m2. Màu sắc theo yêu cầu của từng mã hàng.

Nhựa dính: Hạt nhựa rải đều trên bề mặt dựng dính và bám đều trên bề mặt dựng, dưới sức nóng của bàn là hoặc máy ép sẽ làm lớp keo nóng chảy, ở trạng thái này keo có tính chất kết dính dễ thâm nhập sâu vào bề mặt của vải và tạo liên kết chặt với vải sau khi nguội. làm cho sản phẩm không bị bong rộp hoặc biến dạng, khi bóc lớp dựng ra khỏi lớp vải hạt nhựa phải tan và bám đều trên bề mặt vải. Màu sắc theo yêu cầu của từng mã hàng. Nhựa dính thường sử dụng là keo nhiệt dẻo, chất nhựa dẻo thường dùng là: Polyetylen (PE); Polyvinylaxetat (PVA); Polyamid (PA)

Mật độ keo: thông thường sử dụng vật liệu keo có khối lượng từ 25 đến 30g/m2, nhưng để định hình cho các chi tiết mỏng nhẹ thì sử dụng khối lượng từ 15 đến 25g/m2. Đánh giá mật độ keo bám trên nền vải thông qua khối lượng của mex, kính thước các hạt keo từ 0,5 - 0,8 mm. Mex được sử dụng tại các vị trí như thân trước, ve cổ, vòng nách, nắp túi, (trong sản phẩm áo veston nam), lá cổ, nẹp, bác tay, cạp (trong các sản phẩm thông thường). Mex được cắt theo hình dạng của các chi tiết cần ép mex phương pháp trải, cắt giống như vải.

1.3. Phân loại mex

*Phân loại theo cấu tạo: mex được chia thành hai loại: mex giấy và mex vải dựa vào thành phần cấu tạo của lớp vải nền.

Mex giấy: là loại mex thường được sử dụng làm tăng thêm độ cứng, độ phẳng cho những chi tiết có độ cứng vừa phải, các chi tiết cần định hình như nắp túi, nẹp áo, … Lớp vải nền là vải không dệt, mex giấy có thể được cắt theo các chiều mà cũng không bị tua mép. Khi sử dụng mex giấy ta nên dùng mặt nạ để bảo vệ mặt bàn là.

Mex vải: là loại mex có lớp vải nền là vải dệt thoi hoặc có lớp vải nền là vải dệt kim. Chất lượng của mex phụ thuộc vào phương pháp cán nhựa trên bề mặt của lớp vải nền và nguyên liệu keo. Nhựa keo có thể là polyester, poly vinylchlorure (PVC)…..… Nhựa keo dùng làm mex phải đáp ứng yêu cầu về công dụng và điều kiện sử dụng của sản phẩm may, ví dụ lớp keo đủ bền và dẻo, thành phần của keo không có chất tác hại đối với cơ thể người, chịu được tác động cơ học của quá trình giặt, tác động của hóa chất tẩy rửa và tác động khác khi sử dụng.

Hình 1.2. Các loại mex giấy, mex vải, mex cán láng

2. Nguyên liệu vải lớp ngoài sản xuất Veston

Vải lớp ngoài sử dụng cho sản phẩm Veston thường dùng vải dệt thoi với chất liệu 100% len, len pha polyester, polyester pha bông.

Hiện nay các mặt hàng vải pha được sản xuất và sử dụng rất phổ biến trên thế giới cũng như trong nước sử dụng vải pha sẽ hạ giá thành sản phẩm và tạo ra sản phẩm kết hợp được những ưu điểm của các loại nguyên liệu thành phần.

Khi trộn các xơ với nhau để dệt vải pha người ta nhằm các mục đích sau đây:

+ Để giảm giá thành sản phẩm: thông thường người ta pha Polyester với bông hoặc Polyester với len thì giá thành sẽ giảm nhiều vì len và bông là hai loại nguyên liệu có giá thành cao hơn nhiều so với Polyester.

+ Để đạt hiệu quả hơn trong sử dụng: sản phẩm sẽ bền hơn, ít chịu phá hủy của vi sinh vật, lại có khả năng chống biến dạng cao, giữ nếp được lâu…

Vì những lý do kể trên nên mặt hàng vải pha rất đa dạng, và chủ yếu là pha xơ thiên nhiên với xơ tổng hợp. Người ta pha hai thành phần nguyên liệu nhưng cũng có trường hợp pha nhiều hơn hai thành phần.

Thông thường hay pha polyester với bông để tận dụng ưu điểm của cả hai loại nguyên liệu.

Xơ polyester có tính chất chịu độ bền kéo tốt, chịu môi trường nước tốt, khả năng đàn hồi cao nên có khả năng chống nhàu cao, nhưng khả năng hút ẩm thấp. Trong khi đó xơ bông có độ bền kéo thấp, hút ẩm cao, khả năng chống nhàu thấp. Chính vì vậy pha polyester với bông sẽ tạo ra vải có nhiều ưu điểm như: bền, chống nhàu tốt, dễ bảo quản và đặc biệt giá thành rẻ.

3. Lựa chọn mẫu nghiên cứu

4. Các yếu tố ảnh hưởng đến độ co của vải và mex

Mối liên kết giữa mex với vải đạt chất lượng phụ thuộc rất nhiều yếu tố, trong đó hai yếu tố quan trọng nhất là thành phần vải và mex.

Trong quá trình công nghệ là ép mex diễn ra tác động qua lại giữa các yếu tố đầu vào như nguyên liệu, áp lực, nhiệt độ, thời gian tác dụng, hơi nước và cho kết quả đầu ra là năng suất thiết bị, chất lượng vải. Mỗi yếu tố đều có ảnh hưởng nhất định đến kết quả cuối cùng của sản phẩm.

Độ bền của chất liên kết ảnh hưởng đến độ bền của sản phẩm. Chất liên kết bền cho sản phẩm bền. Tuy nhiên, keo có độ bền cao thường lại có độ cứng cao. Do đó làm cho sản phẩm cũng giảm mềm mại.

Độ bền và độ cứng của mối liên kết keo được xác định bởi lực kết dính. Lực kết dính này phụ thuộc vào tính chất keo, lực ma sát trong và được xác định bởi lực kết dính giữa bề mặt lớp vải nền và bề mặt lớp vải chính của sản phẩm. Các tinh thể trên bề mặt vật liệu dưới tác dụng của nhiệt độ và áp suất, sẽ nóng chảy ngấm sâu vào sợi vải. Khi tác dụng nhiệt kết thúc các tinh thể keo cứng lại tạo nên sự kết dính giữa các bề mặt liên kết.

Đồng thời trong quá trình cán ép mex sẽ xảy ra hiện tượng co của vải và mex. Nếu độ co đồng đều, ngoại quan sản phẩm sẽ đẹp, không nhăn dúm, không bong rộp.

Khi ép dán mex là dùng nhiệt độ và áp suất tác dụng lên mex đã được đính điểm (làm mồi) lên vải trong một khoảng thời gian nhất định. Như vậy các thông số của quá trình ép dán là lực ép (P) , nhiệt độ (t), và thời gian (T). Tùy thuộc loại mex và vải mà điều chỉnh thông số là ép mex cho thích hợp. Thường đối với mỗi loại mex, nhà sản xuất thường cung cấp các thông số ép dán kèm theo. Đối với máy không tự động phải điều chỉnh máy theo các thông số đo. Đối với máy tự động, chỉ việc điều chỉnh các nút bấm về các thông số cần thiết.

Nghiên cứu ảnh hưởng của ba yếu tố: áp lực, thời gian, nhiệt độ đến độ co của mex và vải trong sản xuất veston.

4.1. Áp lực ép (P): phụ thuộc vào loại mex và phải đủ để chất nhiệt dẻo tan chảy hết và thẩm thấu vào bề mặt vải. Nếu nhiệt độ cao quá dẫn đến lớp keo dính bị vàng và có nguy cơ thẩm thấu ra bề mặt vải. Nếu áp lực nén lớn và thời gian kéo dài cũng dẫn đến nguy cơ bị chảy keo dính ra ngoài bề mặt vải. Lực ép lớn hay nhỏ sẽ làm thay đổi khoảng cách giữa lớp vải nền và vải chính. Vì vậy nó sẽ làm thay đổi độ co của mex và vải.[1]

4.2. Nhiệt độ ép (T): phiệt độ ép dán phụ thuộc vào độ dày mỏng của vật liệu, tính chất vật lý của vật liệu. Nó có ảnh hưởng trực tiếp đến chất lượng mối liên kết. Nếu nhiệt độ quá thấp, keo chưa nóng chảy, làm cho chất lượng mối liên kết giảm (hiện tượng rộp keo). Nếu nhiệt độ quá cao, keo chảy lỏng dễ dàng thấm qua bề mặt của lớp vải chính (hiện tượng tràn keo) và gây cháy keo, hoặc làm thay đổi mầu sắc của vải không đảm bảo yêu cầu thẩm mỹ. [1]

4.3. Thời gian ép) (t): thời gian ép phụ thuộc vào từng loại vải, từng loại keo. Nếu thời gian ép quá thấp, keo chưa chuyển sang trang thái chảy dẻo hoàn toàn nên chưa kịp bám dính vào vật liệu làm cho mối liên kết kém bền. Thời giap ép quá lâu sẽ làm cho vật liệu vải bị bóng, cháy và làm giảm độ bền của mối liên kết. Ngoài ra thời gian ép còn phụ thuộc vào gốc keo, vào lực ép và nhiệt độ.[1]

5. Thiết bị dùng ép – cán mex

Lựa chọn thiết bị khi ép, cán mex: với sản phẩm áo veston các chi tiết cần cố định vị trí dùng thiết bị là bàn là hơi nước ES 3200N, khi cần độ bám dính cao cho các chi tiết giữa mex và vải thiết bị tối ưu nhất là máy ép HASHIMA.

Hình 5.1: bàn là hơi nước ES 3200N; * Máy ép HASHIMA

* Bàn là

Tên sản phẩm: Bàn ủi hơi điện ES 3200N

Nhà sản xuất: Silver Star

Thông số kỹ thuật: cân nặng: 2,57 kg, nguồn điện: 120/220V, áp suất: 300W, kích thước: 208 *138mm

Thông tin: Hơi khô và mạnh, có thể sử dụng cho vải mỏng, Tay cầm bằng nhựa , đế đúc làm tăng độ bền sản phẩm |

* Máy ép HASHIMA

-

Ký hiệu: HP – 450C

-

Áp lực: 0,5 ÷ 3,0 (kg/cm2)

-

Thời gian: 5 (s) ÷ 20 (s)

-

Nhiệt độ: 0 (0C) ÷ 230 (0C)

|

6. So sánh độ co vải Peco 65/35 và vải Peco 35/65

6.1. So sánh độ co khi thay đổi áp lực (với thời gian 16 giây; nhiệt độ 1450C)

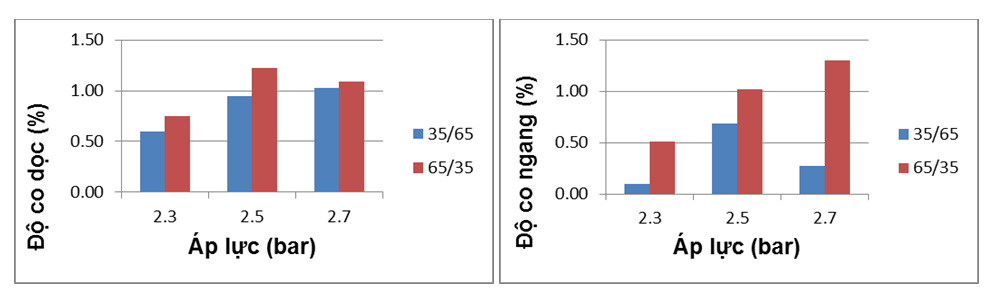

So sánh độ co của hai mẫu vải Peco 65/35 và Peco 35/65 khi áp lực thay đổi từ 2,3 bar đến 2,7 bar, trong khi đó thời gian và nhiệt độ không thay đổi kết quả đó được thể hiện trên hình 3.25 và 3.26.

Bảng 6.1: độ co khi thay đổi áp lực ép mex

|

Độ co dọc (%) |

Độ co ngang (%) |

|

Áp lực (bar) |

Vải Peco 35/65 |

Vải Peco 65/35 |

Áp lực (bar) |

Vải Peco 35/65 |

Vải Peco 65/35 |

|

2,3 |

0,60 |

0,75 |

2,3 |

0,10 |

0,51 |

|

2,5 |

0,95 |

1,22 |

2,5 |

0,68 |

1,02 |

|

2,7 |

1,02 |

1,09 |

2,7 |

0,28 |

1,30 |

Hình 6.1. Độ co dọc – co ngang khi thay đổi áp lực ép mex

Khi áp lực ép mex tăng thì cả độ co dọc và độ co ngang của cả hai mẫu vải đều tăng. Ở áp lực ép mex nào, độ co dọc và độ co ngang của mẫu vải Peco 65/35 luôn cao hơn mẫu vải Peco 35/65. Độ co dọc của mẫu vải Peco 35/65 tăng 0,58 lần khi áp lực ép mex từ 2,3 bar lên 2,5 bar và tăng 0,07 lần khi áp lực ép mex tăng từ 2,5 bar lên 2,7 bar. Độ co dọc của mẫu vải Peco 65/35 tăng 0,63 lần khi áp lực ép mex từ 2,3 bar lên 2,5 bar và giảm 0,1 lần khi áp lực ép mex tăng từ 2,5 bar lên 2,7 bar. Độ co ngang của mẫu vải Peco 35/65 tăng 5,8 lần khi áp lực ép mex từ 2,3 bar lên 2,5 bar và giảm 0,58 lần khi áp lực ép mex tăng từ 2,5 bar lên 2,7 bar. Độ co ngang của mẫu vải Peco 65/35 tăng 1lần khi áp lực ép mex từ 2,3 bar lên 2,5 bar và tăng 0,27 lần khi áp lực ép mex tăng từ 2,5 bar lên 2,7 bar.

6.2. So sánh độ co khi thay đổi nhiệt độ (với thời gian 16 giây; áp lực 2,5 bar)

So sánh độ co của hai mẫu vải Peco 65/35 và Peco 35/65 khi nhiệt độ thay đổi từ 1350C đến 1550C, trong khi đó thời gian và áp lực không thay đổi kết quả đó được thể hiện trên hình 3.27 và 3.28

Bảng 6.2. Độ co khi thay đổi nhiệt độ ép mex

|

Độ co dọc (%) |

Độ co ngang (%) |

|

Nhiệt độ (0C) |

Vải Peco 35/65 |

Vải Peco 65/35 |

Nhiệt độ (0C) |

Vải Peco 35/65 |

Vải Peco 65/35 |

|

135 |

0,50 |

0,60 |

135 |

0,19 |

0,41 |

|

145 |

0,95 |

1,22 |

145 |

0,69 |

0,90 |

|

155 |

1,50 |

1,50 |

155 |

0,51 |

2,26 |

Hình 6.2. Độ co dọc – co ngang khi thay đổi nhiệt độ ép mex

Nhiệt độ tác động lên mẫu vải Peco 65/35 và mẫu vải Peco 35/65 tỷ lệ thuận với độ co dọc. Nhìn chung, nhiệt độ càng cao thì độ co càng lớn và ngược lại. Với nhiệt độ ở mức nào thì độ co dọc, độ co ngang của mẫu vải Peco 65/35 đều lớn hơn mẫu vải Peco 35/65. Độ co dọc của mẫu vải Peco 35/65 tăng 0,9 lần khi nhiệt độ ép mex từ 1350C lên 1450C và tăng 0,58 lần khi nhiệt độ ép mex tăng từ 1450C lên 1550C. Độ co dọc của mẫu vải Peco 65/35 tăng 1,03 lần khi nhiệt độ ép mex từ 1350C lên 1450C và tăng 0,3 lần khi nhiệt độ ép mex tăng từ 1450C lên 1550C. Độ co ngang của mẫu vải Peco 35/65 tăng 2,6 lần khi nhiệt độ ép mex từ 1350C lên 1450C và giảm 0,26 lần khi nhiệt độ ép mex tăng từ 1450C lên 1550C. Độ co ngang của mẫu vải Peco 65/35 tăng 1,2 lần khi nhiệt độ ép mex từ 1350C lên 1450C và tăng 1,51 lần khi nhiệt độ ép mex tăng từ 1450C lên 1550C.

6.3. So sánh độ co khi thay đổi thời gian (với áp lực 2,5 bar; nhiệt độ 1450C)

So sánh độ co của hai mẫu vải Peco 65/35 và Peco 35/65 khi thời gian thay đổi từ 14 giây đến 18 giây, trong khi đó nhiệt độ và áp lực không thay đổi kết quả đó được thể hiện trên hình 3.29 và 3.30.

Bảng 6.3. Độ co khi thay đổi thời gian ép mex

|

Độ co dọc (%) |

Độ co ngang (%) |

|

Thời gian (s) |

Vải Peco 35/65 |

Vải Peco 65/35 |

Thời gian (s) |

Vải Peco 35/65 |

Vải Peco 65/35 |

|

14 |

0,24 |

0,70 |

14 |

0,29 |

0,55 |

|

16 |

0,95 |

1,22 |

16 |

0,68 |

0,90 |

|

18 |

1,60 |

2,46 |

18 |

1,07 |

1,65 |

Hình 6.3. Độ co dọc – co ngang khi thay đổi thời gian ép mex

Khi thời gian ép mex tăng thì cả độ co dọc và độ co ngang của cả hai mẫu vải đều tăng. Thời gian tác động lên mẫu vải Peco 65/35 và mẫu vải Peco 35/65 tỷ lệ thuận với độ co dọc và độ co ngang. Thời gian ép mex càng lâu thì độ co càng lớn và ngược lại. Ở bất kỳ thời gian ép mex nào, độ co dọc và độ co ngang của mẫu vải Peco 65/35 luôn cao hơn mẫu vải Peco 35/65.

Độ co dọc của mẫu vải Peco 35/65 tăng 2,96 lần khi thời gian ép mex từ 14 giây lên 16 giây và tăng 0,68 lần khi thời gian ép mex tăng từ 16 giây lên 18 giây. Độ co dọc của mẫu vải Peco 65/35 tăng 0,74 lần khi thời gian ép mex từ 14 giây lên 16 giây và tăng 1,02 lần khi thời gian ép mex tăng từ 16 giây lên 18 giây. Độ co ngang của mẫu vải Peco 35/65 tăng 1,34 lần khi thời gian ép mex từ 14 giây lên 16 giây và tăng 0,57 lần khi thời gian ép mex tăng từ 16 giây lên 18 giây. Độ co ngang của mẫu vải Peco 65/35 tăng 0,64 lần khi thời gian ép mex từ 14 giây lên 16 giây và tăng 0,83 lần khi thời gian ép mex tăng từ 16 giây lên 18 giây.

Kết luận

Sau khi nghiên cứu ảnh hưởng của một số thông số công nghệ như áp lực, nhiệt độ, thời gian ép mex đến độ co của vải Peco 65/35 và vải Peco 35/65, đưa ra một số kết luận sau:

Độ co của vải và mex phụ thuộc vào ba yếu tố: áp lực, nhiệt độ, thời gian cán ép mex. Ba yếu tố áp lực, nhiệt độ, thời gian ép mex giàng buộc lẫn nhau, các yếu tố có mối liên quan chặt chẽ, vì vậy tăng yếu tố này phải giảm yếu tố kia.

Có thể dự báo độ co dọc, độ co ngang của vải Peco 65/35 và vải Peco 35/65 khi ép mex 100% polyesster theo phương pháp thực nghiệm tại xưởng trường tìm được khi biết áp lực, nhiệt độ, thời gian ép mex cho trước.

Khi lựa chọn các thông số áp lực, nhiệt độ, thời gian ép mex không thể chỉ dựa vào chỉ tiêu ảnh hưởng đến độ co, hoặc lựa chọn sao cho độ co thấp mà còn phụ thuộc vào độ bền bám dính và ngoại quan của vải khi ép mex. Để đảm bảo chất lượng cán ép, khuyến cáo lựa chọn thông số công nghệ ép mex như sau:

TÀI LIỆU THAM KHẢO

-

C. Kralzer, Family Resource. Selecting Interfacings, Underlinings and Linings. New Mexico State University. Revised July 2003. Electronic Distribution July 2003.

-

Marjorie M. Baker, M.S. Interfacing. Extension Associate for Textiles and Clothing. July 2006.