PHƯƠNG PHÁP ĐIỀU CHỈNH SỨC CĂNG SỢI TRÊN MÁY DỆT KIM ĐAN NGANG TRÒN MỘT GIƯỜNG KIM

Tác giả: ThS. Nguyễn Hữu Uẩn, ThS. Tạ Thị Dịu

Đơn vị: Khoa Công nghệ Sợi Dệt

I. Sự cần thiết của việc điều chỉnh sức căng sợi trên máy dệt kim

Vải dệt kim được tạo nên từ một hoặc nhiều sợi bằng cách tạo thành các vòng sợi rồi liên kết chúng lại với nhau, đơn vị cơ bản nhỏ nhất để tạo thành vải dệt kim là vòng sợi, vòng sợi có dạng đường cong không gian (Hình 1.1).

Hình 1.1. Mô hình không gian của vòng sợi trong vải dệt kim [1]

Để tạo thành vải, các vòng sợi thường liên kết với nhau theo hai hướng: các vòng sợi lồng qua nhau theo hướng dọc tạo thành các cột vòng; các vòng sợi nối liền với nhau theo chiều ngang, vòng nọ nối tiếp vòng kia tạo thành những hàng vòng. Các vòng sợi cũng có thể liên hệ với nhau theo hướng chéo vòng sợi ở hàng này lại nối liền với vòng sợi hàng trên [2].

Tùy theo cách liên kết của các vòng sợi trong vải mà chia vải dệt kim thành hai nhóm chính: vải dệt kim đan ngang và vải dệt kim đan dọc. Do cấu tạo vải dệt kim được tạo nên bởi các vòng sợi vì vậy vải dệt kim chịu ảnh hưởng của các tính chất của sợi cũng như của các vòng sợi, khi hình dạng và kích thước vòng sợi thay đổi sẽ làm các tính chất của vải dệt kim như tính co giãn, đặc biệt là tính ổn định về kích thước của vải thay đổi.

Công nghệ dệt vải dệt kim trên máy dệt kim bao gồm các giai đoạn cơ bản sau: giai đoạn dẫn sợi; giai đoạn lồng vòng; giai đoạn trút vòng; giai đoạn thành vòng. Cả bốn giai đoạn cơ bản trên đều có tác động đến sợi, có nghĩa là ở các giai đoạn này, sợi đều bị kéo, thả với các lực không giống nhau, vì vậy nếu các sợi có sức căng không đều sẽ tạo nên các vòng sợi không đều nhau làm chất lượng vải mộc dệt ra không đảm bảo.

1.1. Giai đoạn dẫn sợi

Dẫn sợi là đưa đoạn sợi vừa uốn thành vòng hở từ thân kim móc vào dưới móc kim hoặc là đưa đoạn sợi mới đặt vào kim lưỡi dịch chuyển vào trong móc kim.

Trên kim móc, vòng sợi hở phải đi qua rãnh kim, nếu rãnh kim lớn quá hoặc không đủ trơn, vòng hở có thể biến dạng hoặc gây nên đứt sợi. Nên chú ý giảm bớt sức căng sợi cho các vòng hở và tăng độ trơn nhẵn của kim.

Các máy tạo vòng theo phương pháp đan trên kim lưỡi dẫn sợi bằng cách hạ kim xuống (hoặc lui kim về) để cho sợi mới lọt vào trong móc. Muốn vậy, cần đặt sợi cho chính xác, góc kim không nên lớn quá dễ sinh tuột vòng. Mặt khác, nên chú ý vị trí tương quan giữa vòng cũ và sợi mới khi sợi mới tới gầm móc kim thì vòng cũ chốt kim để quay lưỡi kim lên, lưỡi kim đập vào sợi mới buộc nó lọt vào trong móc kim. Song, nếu sợi mới căng quá nó vẫn có thể hé mở lưỡi kim để tuột ra ngoài móc. Vì vậy cần giảm bớt sức căng sợi khi đặt sợi, đặc biệt chú ý khi dệt trên máy dệt kim đan ngang [2].

1.2. Giai đoạn lồng vòng

Lồng vòng là đem vòng cũ lồng ra ngoài móc của kim móc khi đang đè kim, hoặc lồng ra ngoài lưỡi của kim lưỡi khi kim đang khép miệng. Có thể lồng vòng nhờ lực kéo căng vải, hoặc nhờ platin lồng vòng đồng loạt hoặc theo thứ tự. Về hiện tượng mà xét, giai đoạn lồng vòng tương tự như giai đoạn đẩy vòng cũ, vòng sợi dịch chuyển trên thân kim nhưng theo hướng từ thân kim về phía đầu kim. Để lồng vòng ra ngoài móc kim vòng cũ cần được nới rộng ra, vòng sợi ở hàng trước cũng biến dạng để giúp vòng cũ lồng vòng dễ dàng hơn, do vậy cần giảm bớt lực căng của vải [2].

1.3. Giai đoạn trút vòng

Trút vòng là làm cho vòng cũ tuột vòng khỏi đầu kim và lồng ra ngoài vòng sợi hở. Đối với kim móc: khi trút vòng, vòng cũ cần được nới rộng ra để lồng ra ngoài cả đầu kim và vòng mới, đồng thời phải khắc phục lực cản ma sát giữa sợi với sợi.

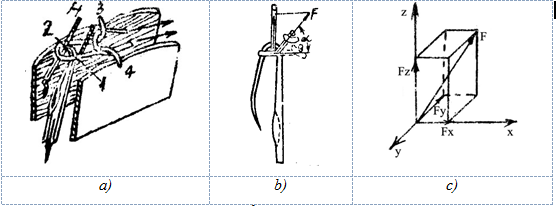

Hình 1.2. Sự thay đổi sức căng sợi khi trút vòng

Từ Hình 1.2a, ta thấy kim hạ xuống vòng cũ tiếp xúc với vòng hở tại hai điểm 1, 2. Lực ma sát giữa sợi với sợi giữ vòng cũ lại, làm cho nó quay quanh trục 3-4 là hai điểm tựa của các cung platin hoặc răng của miệng giường kim. Dưới tác dụng của lực F (Hình 1.2b) vòng cũ bị kéo về phía trên. F có thể phân tích thành 3 phần lực (Hình 1.2c).

Trong đó:

Fx – là phần lực áp chặt vòng cũ vào móc kim.

Fy – là phần lực có xu hướng làm vòng sợi thu hẹp lại áp chặt vào đầu kim.

Fz – là phần lực trút vòng. Fz lớn đến một trị số nhất định thì vòng cũ tuột khỏi đầu kim và lồng ra ngoài vòng hở.

Nếu sợi mềm, dưới tác dụng của phân lực Fy vòng hở sẽ áp sát vào đầu kim, vòng cũ để tuột khỏi kim và lồng ra ngoài vòng hở. Do vậy nên dùng sợi có độ săn nhỏ, mềm mại và trơn. Đầu kim móc nên làm nhỏ và có độ bóng cao.

Khi dùng kim lưỡi, đồng thời với sự trút vòng là uốn cong sợi mới. Sợi mới chịu ma sát tương đối lớn với vòng cũ và với kim. Do đó nếu sợi có mấu gút dễ đứt ở giai đoạn này [2].

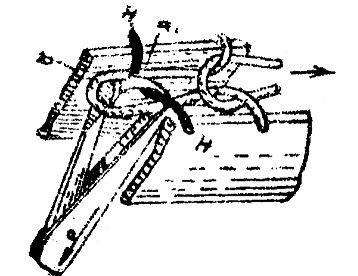

Để thuận lợi cho việc trút vòng, đầu lưỡi kim thường có dạng cái thìa và trơn. Vòng cũ qua thìa kim sẽ được nới rộng ra để lồng qua sợi mới dễ dàng hơn đòi hỏi sức căng sợi cần được giảm bớt (Hình 1.3).

Hình 1.3. Lực căng sợi được giảm bớt khi trút vòng [3]

1.4. Giai đoạn thành vòng

Thành vòng là giai đoạn vòng hở hoàn toàn chui ra khỏi vòng cũ và được thắt kín, có độ dài và hình dáng nhất định.

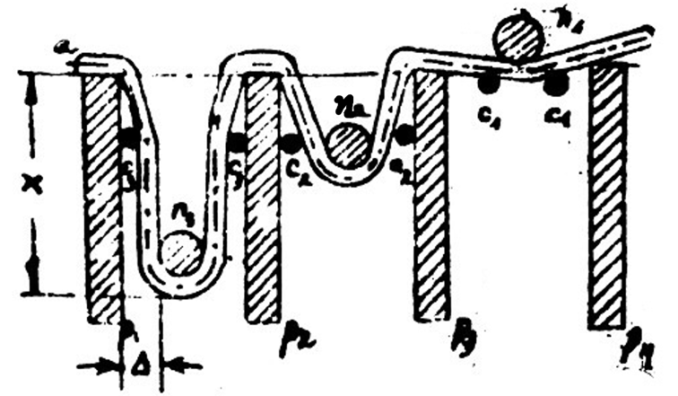

Khi tạo vòng theo phương pháp đan, giai đoạn trút vòng đồng thời với gia đoạn uốn sợi, và quyết định độ dài của vòng sợi là khoảng cách giữa đầu kim và răng ở miệng giường kim hoặc lưỡi platin. Ta thường điều chỉnh động trình hạ kim để điều chỉnh độ sâu uốn sợi x, tức là điều chỉnh mật độ vải (Hình 1.4) [2].

Hình 1.4. Điều chỉnh độ uốn sâu của sợi [3]

Vòng mới chui qua vòng cũ theo hướng từ mặt trái qua mặt phải của vải. Nếu trên sợi có mấu gút tạp chất thì chúng thường bị giữ lại ở mặt trái của vải làm cho mặt phải mịn và sạch hơn. Song cũng vì thế vòng sợi ở những chỗ có mấu gút thường nhỏ hơn các vòng khác làm cho các vòng sợi ít đều hơn để đảm bảo các vòng sợi đều nhau thì sức căng của sợi phải phù hợp theo tính chất kiểu dệt và cỡ sợi cũng như cấp máy [2].

Từ hình 1.4 ta thấy: để tạo thành vòng mới khe hở giữa platin và kim, hoặc giữa cạnh răng ở miệng giường kim và đầu kim ít nhất phải chứa đủ hai lần đường kính sợi (2F). Khi kim hạ xuống để uốn sợi thành vòng sợi, do ma sát với sợi vòng cũ bị kéo xuống thấp hơn một chút, vòng cũ ở kim n3, n2 thấp hơn ở kim n1. Sau khi thành vòng kim nên đi lên một chút để giảm bớt sức căng sợi, trả vòng mới trở về đường miệng giường kim tức là về vị trí của vòng cũ, chuẩn bị cho quá trình tạo vòng sau [2].

II. Điều chỉnh sức căng sợi cho máy dệt kim đan ngang tròn một giường kim dùng kim lưỡi có vành platin (máy Single tròn sử dụng cơ cấu cấp sợi chủ động có dự trữ)

2.1. Cơ cấu cấp sợi chủ động có dự trữ

Vải dệt kim được ứng dụng cho các sản phẩm may mặc ngày càng nhiều, trong đó chủ yếu là vải dệt kim đan ngang, đặc biệt là vải với kiểu dệt Single.

Vải Single được dệt trên các máy dệt kim đan ngang dạng tròn đường kính lớn (được gọi chung là máy dệt tròn) sử dụng một giường kim. Các máy dệt tròn có năng suất cao do tốc độ máy cao và số tổ tạo vòng lớn, có thể lên đến 120 tổ tạo vòng. Ở các giai đoạn phát triển của các máy dệt kim tròn, các nhà kỹ thuật cũng đã nhận thức được rằng: việc duy trì sức căng của sợi ở mức thấp và ổn định trước khi cấp sợi cho kim là yếu tố quyết định đảm bảo sự đồng đều về chiều dài của các vòng sợi; giảm được sức căng của sợi còn đồng thời giảm được các sự cố về sợi trên đường dẫn cũng như các sự cố về kim và platin khi dệt.

Có thể nói quá trình phát triển của các thiết bị cấp sợi diễn ra song song với quá trình phát triển của các máy dệt kim tròn. Tuy vậy, vai trò của các sợi chỉ trở nên thật cần thiết và quan trọng khi tốc độ làm việc của các máy dệt kim được nâng cao, số tổ tạo vòng cũng như cấp máy được tăng lên.

Ý nghĩa đặc biệt của việc sử dụng các cấp sợi là khắc phục cơ bản được tình trạng dao động sức căng cấp sợi, tạo ra được sức căng sợi yêu cầu, khắc phục được tình trạng cơ cấu tạo vòng phải kéo rút sợi trực tiếp từ quả sợi. Kết quả làm cho quá trình dệt được liên tục, mặt vải trở nên đồng đều và đẹp hơn, chất lượng vải mộc được nâng lên một bước quan trọng.

Ngày nay các máy dệt kim tròn đại đa số đang được các hãng sử dụng bộ cấp sợi định lượng có dự trữ (cấp sợi chủ động). Để giảm bớt lượng vải phế do các sự cố đứt sợi gây nên, các bộ cấp có đoạn sợi dự trữ đủ dài đã được nghiên cứu và phát triển.

Nếu có xảy ra sự cố đứt sợi trên đoạn đường dẫn sợi (từ quả sợi đến dẫn sợi) thì lượng sợi dự trữ ở cấp sợi đủ để tiếp tục cấp cho kim dệt cho đến lúc máy được phanh dùng hẳn, không để xảy ra tình trạng thủng vải, rách vải hoặc tuột vải toàn bộ phải lên máy lại.

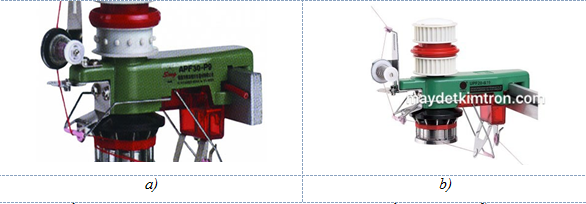

Hình 2.1. Cấp sợi chủ động có dự trữ (a) sử dụng dây đai truyền động đục lỗ, (b) sử dụng dây đai truyền động có răng

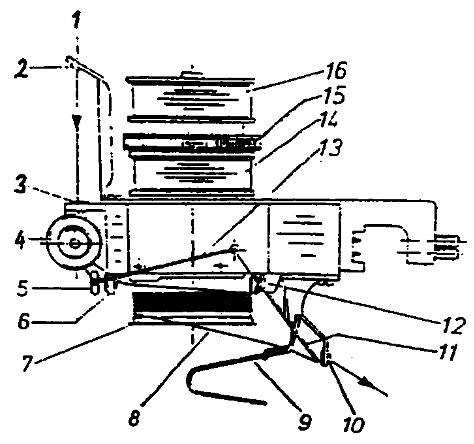

Kết cấu và nguyên lý làm việc của bộ cấp sợi chủ động MPF của hãng Memmiger – IRO được thể hiện trên Hình 2.2.

Hình 2.2. Cấu tạo cấp sợi chủ động có dự trữ [4]

Sợi (1) lấy từ quả sợi trước tiên được dẫn qua phanh (4) nhờ các cặp dẫn (2) và (3). Ngay sát phanh cần thăm sợi (1, 3) được bố trí nằm treo trên sợi, khi sợi đứt cần thăm sợi rơi xuống, mạch điện theo dõi được đóng kín và máy sẽ được phanh dừng lại. Ra khỏi khu vực theo dõi sợi sẽ được dẫn vào tang quấn (7) theo phương tiếp tuyến nhờ mắt dẫn số (6) và được quấn vào tang. Trong điều kiện làm việc bình thường đoạn sợi dự trữ có chiều dài khoảng 2 đến 2,5m tương đương với khoảng 10 đến 15 vòng sợi trên tang quấn. Từ tang (7) cũng theo phương tiếp tuyến sợi được tở ra để cấp cho tổ tạo vòng liên quan thông qua khe dẫn của cần (9) và mắt dẫn (10). Cần thăm sợi (11) được bố trí nằm treo trên sợi ở khu vực giữa khe dẫn sợi của cần (9) và mắt dẫn (10). Nếu cức căng sợi giảm xuống quá mức (do lượng cấp sợi nhiều hơn lượng sợi tiêu thụ của các kim) hoặc sợi bị đứt lập tức cần thăm sợi (11) rơi xuống mạch điện theo dõi được đóng kín và máy được phanh dừng lại. Do được quấn vào và tở ra đều theo phương tiếp tuyến của tang quấn (7) nên độ săn của sợi không bị thay đổi trong quá trình sợi đi qua bộ phận cấp sợi. Khớp ly hợp (15) có hai vị trí công tác. Nếu nó được đặt ở vị trí công tác dưới, cấp sợi sẽ làm việc theo chế độ tốc độ cấp sợi của đai truyền động dưới thông qua bánh đai (14). Nếu nó được đặt ở vị trí công tác trên, cấp sợi sẽ làm việc theo chế độ tốc độ cấp sợi của đai truyền động trên thông qua bánh đai (16). Sự điều chỉnh tốc độ làm việc của các đai truyền động được thực hiện thông qua sự điều chỉnh đường kính của các đĩa cấp sợi [2].

Hình 2.3. Nguyên lý làm việc bộ truyền động cho IRO cấp sợi [4]

Nguyên lý làm việc của bộ truyền động cho IRO cấp sợi (Hình 2.3): Đai truyền động (3) nhận truyền động từ đĩa cấp sợi (9), truyền chuyển động cho các IRO (4) để tránh hiện tượng trượt khi làm việc, đai truyền (3) có kết cấu đục lỗ như Hình 2.4.

Dây đai truyền động đục lỗ dùng cho loại IRO trên bánh đai có các đinh như Hình 2.4.

Dây đai truyền động có răng dùng cho loại IRO trên bánh đai có các răng như Hình 2.5. Các con lăn tăng góc ôm (2) và (3) có tác dụng làm tăng góc ôm giữa bánh đai trên IRO cấp sợi và dây đai truyền động, các con lăn căng đai (4) và (5) có tác dụng căng đai để tăng ma sát giữa đai truyền động và đĩa cấp sợi.

2.2. Phương pháp điều chỉnh sức căng sợi

Lượng sợi được cấp cho quá trình dệt vải tính trên lượng thời gian máy hoạt động phụ thuộc vào đường kính của đĩa cấp sợi.

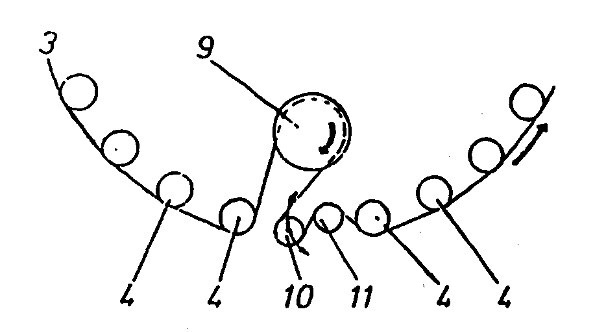

Hình 2.6. Đĩa cấp sợi đơn

Trong suốt quá trình làm việc của máy dệt tròn tốc độ của đĩa cấp sợi luôn là hằng số (tốc độ không thay đổi). Để thay đổi chiều dài cấp sợi cho kim dệt ta thay đổi đường kính truyền động cho dây đai truyền động cho IRO cấp sợi.

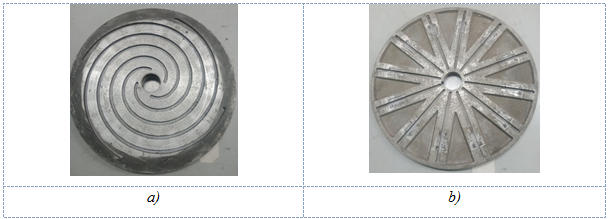

Cấu tạo của đĩa cấp sợi: bên ngoài gồm hai đĩa, đĩa trên và đĩa dưới có cấu tạo như Hình 2.7a và Hình 2.7b.

Hình 2.7. (a) Đĩa trên, (b) Đĩa dưới

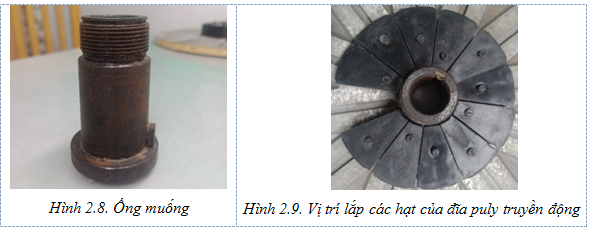

Đĩa trên có bốn đường rãnh xoắn đồng dạng điểm đầu của rãnh xoắn trong cùng cách nhau 90°, đĩa dưới có 12 đường rãnh bố trí nằm cách đều nhau hướng đúng tâm ở giữa tâm được khoan lỗ tròn để lắp được ống muống (Hình 2.8) truyền mô men xoắn nhờ then bằng.

Ở giữa đĩa trên, dưới được lắp các hạt (mảnh) của đĩa puly truyền động cho IRO cấp sợi, đĩa puly gồm 12 hạt được chi thành 4 nhóm, mỗi nhóm có 3 hạt có được sắp xếp sát nhau khi ở vị trí đĩa puly có đường kính truyền động nhỏ nhất, trên 3 hạt trong một nhóm có các trụ nằm trong cùng một rãnh xoắn (vị trí các trụ trên 3 hạt của một nhóm khác nhau khi lắp cần chú ý các vị trí của các hạt) như Hình 2.9.

Mặt ngoại của mỗi hạt là cung tròn, mặt còn lại có cấu tạo có gờ lồi để tạo điều kiện cho các hạt của đĩa puly trượt trên các rãnh của đĩa dưới được dễ dàng các hạt được đặt trên các tấm kim loại mạ nhẵn bóng như các Hình 2.10, Hình 2.11.

Khi cần điều chỉnh chiều dài cấp sợi cho kim dệt tiến hành theo các bước sau:

Hình 2.12. Chìa mở đai ốc khóa puly

Hình 2.13. (a) Đai ốc khóa puly truyền động cho IRO cấp sợi, (b) Vị trí đặt chìa mở để đóng, mở đai ốc khóa puly truyền động cho IRO cấp sợi

Dùng tay lắc nhẹ đĩa trên để các hạt của đĩa puly truyền động di chuyển ra vị trí xa tâm làm tăng đường kính của đĩa puly truyền động. Giả sử các hạt ở vị trí trong cùng, đường kính đĩa puly truyền động cấp sợi là nhỏ nhất.

Điều chỉnh tăng chiều dài cấp sợi cho kim dệt.

Trường hợp cần điều chỉnh sức căng toàn bộ hệ thống sợi trên máy khi không thay đổi chiều dài cấp sợi cho kim dệt ta điều chỉnh độ cao, thấp của thùng kim (việc theo dõi sự thay đổi cao thấp của thùng kim được thông qua đồng hồ so trên máy).

Quay ngược chiều kim đồng hồ để sức căng sợi được tăng lên hoặc quay cùng chiều kim đồng hồ để sức căng sợi được giảm xuống.

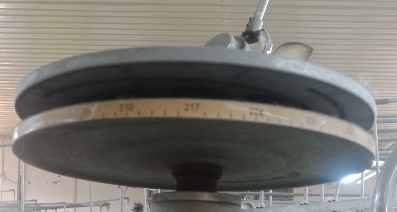

Trên các máy tròn ngày nay còn được lắp thiết bị hiển thị chiều dài vòng sợi vòng sợi của vải khi dệt (Hình 2.21).

Hình 2.21. Thiết bị đo chiều dài vòng sợi

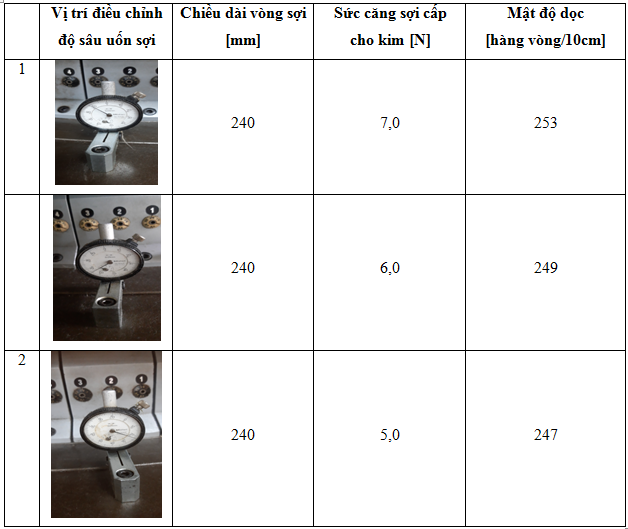

Bảng 2.1. Tương quan giữa các thông số (Vị trí điều chỉnh đĩa – Đường kính puly cấp sợi – Chiều dài vòng sợi – Sức căng sợi cấp cho kim – Mật độ dọc vải)

|

|

Vị trí điều chỉnh đĩa trên

|

Đường kính

puly cấp sợi [mm]

|

Chiều dài

vòng sợi

[mm]

|

Sức căng sợi cấp cho kim [N]

|

Mật độ dọc

[hàng vòng/10cm]

|

|

1

|

91

|

90,45

|

240

|

7,0

|

253

|

|

2

|

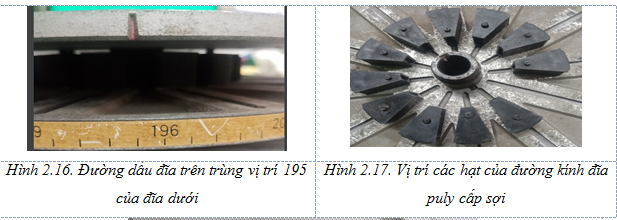

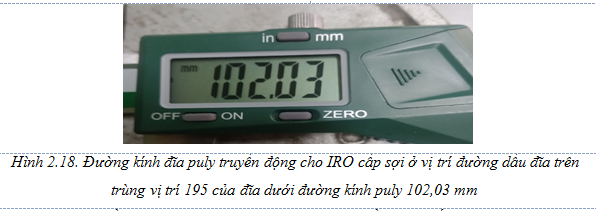

195

|

102,03

|

240

|

5,0

|

247

|

Bảng 2.2. Tương quan giữa các thông số (Độ sâu uốn sợi – Chiều dài vòng sợi – Sức căng sợi cấp cho kim – Mật độ dọc vải)

KẾT LUẬN

Ngày nay trên các máy dệt kim đan ngang tròn đã được trang bị các hệ thống hỗ trợ để theo dõi một số thông số công nghệ ví dụ như đồng hồ hiển thị chiều dài vòng sợi, cũng như thông số kỹ thuật của máy và vải dệt. Nhưng thực tế để thay đổi được các thông số vải phù hợp yêu cầu của khách hàng, chúng ta vẫn phải thực hiện điều chỉnh bằng phương pháp cơ học để thay đổi chiều dài sợi cấp cho kim dệt bằng cách thay đổi đường kính puly truyền động cho IRO cấp sợi.

TÀI LIỆU THAM KHẢO

[1]. Daiva Mikučionienė, Ginta Laureckienė (2009), “The Influnce of Drying Conditions on Dimensional Stability of Cotton Weft Knitted Fabrics”, Materials Science, 15(1), pp. 64-68.

[2]. Nguyễn Phương Diễm, Đặng Thị Phương (1988), Công nghệ dệt kim, trường Đại học Bách Khoa Hà Nội.

[3]. Nguyễn Phương Diễm, Đặng Thị Phương (1988), Tập bản vẽ của Giáo trình Công nghệ dệt kim, trường Đại học Bách Khoa Hà Nội.

[4]. Lê Hữu Chiến (1996), Máy dệt kim, trường Đại học Bách Khoa Hà Nội.

[5]. Tài liệu thiết bị, kỹ thuật máy dệt kim, Xưởng Dệt kim, Xí nghiệp dệt, Công ty TNHH MTV X20 (Hà Nội).