Tôi đến với ITMA vào một ngày cuối tháng sáu, cái nắng hè chói chang ở Barcelona cũng khó có thể so sánh với sức nóng của triển lãm thường niên ngành dệt may thế giới này.

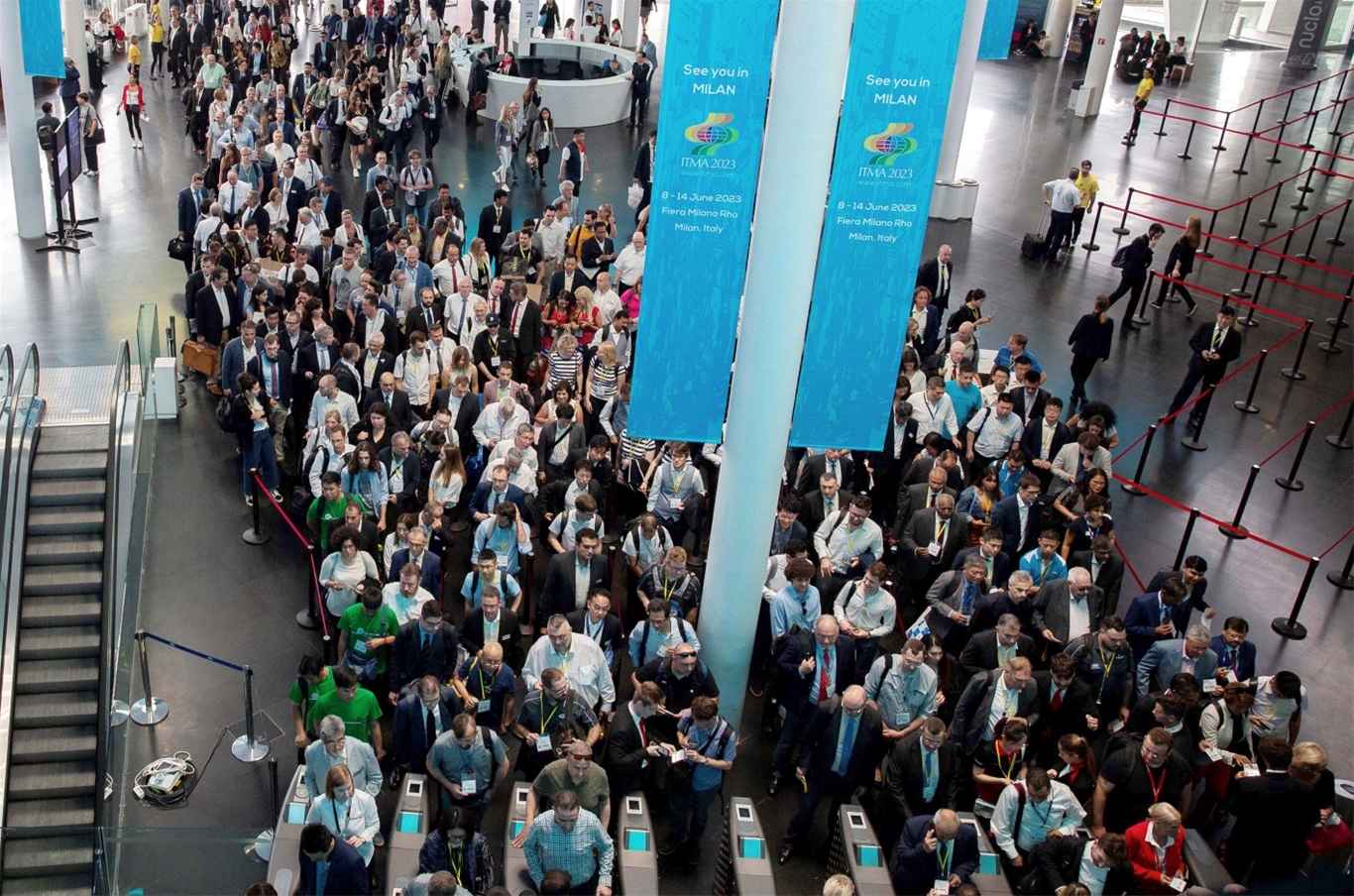

ITMA 2019 với chủ đề “Innovating the World of Textiles” quy tụ được hơn 1.700 nhà sản xuất đến từ 45 quốc gia, trải rộng trên một diện tích tới 220.000 m2. Trong suốt 7 ngày triển lãm (từ 20 đến 26 tháng 6 năm 2019), ITMA thu hút hơn 120.000 lượt khách tham quan, hàng nghìn người nườm nượp đổ về triển lãm mỗi sáng cho thấy sức hút của nó đối với những người làm việc trong lĩnh vực dệt may

Lần đầu đến ITMA với nhiệm vụ tìm hiểu về những công nghệ mới trong ngành May, tôi thật sự choáng ngợp trước nguồn thông tin dồi dào đang hiển hiện trước mắt. Hơn 120 doanh nghiệp cung cấp tất cả các giải pháp liên quan đến ngành may góp mặt tại triển lãm lần này. Các giải pháp này tập trung vào tám chủ đề chính:

1. Các hệ thống, giải pháp phần mềm cho lập kế hoạch sản xuất, thiết kế và công nghệ tự động hoá có liên quan đến ngành may mặc;

2. Các công cụ phát triển sản phẩm;

3. Thiết bị trải vải, cắt tự động; thiết bị ép mext, dựng...

4. Thiết bị may;

5. Phụ liệu;

6. Thiết bị hoàn tất sản phẩm;

7. Thiết bị phụ trợ;

8. Phụ kiện cho thiết bị may.

Với mỗi lĩnh vực, có thể kể đến các ông lớn trong cung cấp giải pháp ngành may như: Juki, Shima Seiki, Oteman, Audaces, Autex, FK Group,... cho đến các nhà cung cấp của Trung Quốc như Shenzhen, Gaoqi, Wuzhou... Tất cả tạo nên một bức tranh tổng thể và sống động của các công nghệ mới đang được phát triển và ứng dụng trong ngành may thế giới.

Điểm qua tất cả các khâu của ngành sản xuất hàng may mặc, từ thiết kế phát triển sản phẩm, cung ứng, trải vải, cắt, may cho đến hoàn tất, bao gói...đều có những bước phát triển mới. Đặc biệt, để đáp ứng yêu cầu của thời đại cách mạng công nghiệp 4.0, các giải pháp phần mềm được đặc biệt quan tâm.

Cụ thể, tại từng công đoạn của quá trình sản xuất may mặc, những công nghệ nổi bật như sau đã được đưa ra giới thiệu tại triển lãm ITMA lần này:

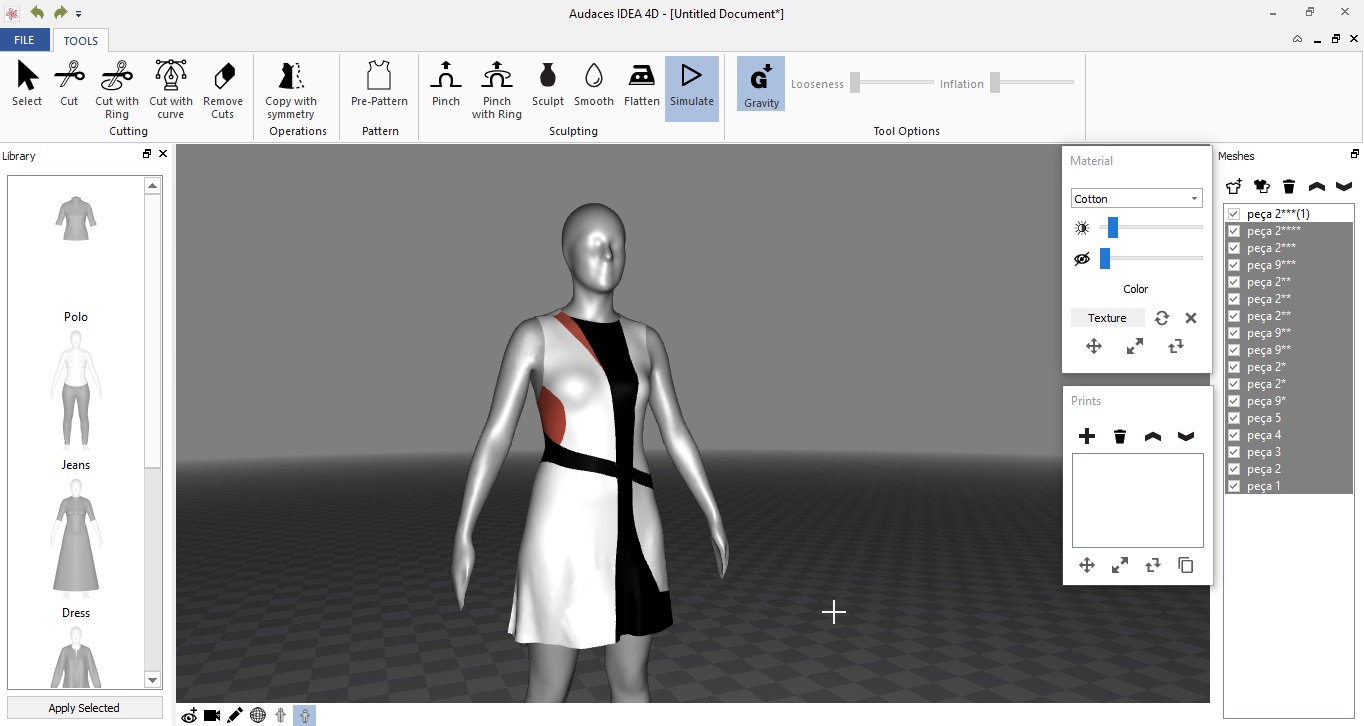

Trong lĩnh vực phát triển sản phẩm, nổi bật nhất là giải pháp Audaces 360 của hãng Audaces. Đây là một giải pháp hoàn chỉnh, cho phép tích hợp các khâu trong quá trình phát triển sản phẩm, bao gồm thiết kế mẫu, phát triển mẫu kỹ thuật, tính toán giá thành sản xuất... nhằm tối ưu hoá quy trình.

Điểm đặc biệt trong thiết kế sản phẩm là Audaces sử dụng công nghệ 4D-Alize vừa được hãng này phát triển vào năm 2018. Công nghệ này giúp rút ngắn quá trình thiết kế sản phẩm. Ngay khi tạo ra mẫu thiết kế phù hợp, chỉ với một cái nhấp chuột, mẫu pattern tạm thời cũng như chi phí sản xuất dự kiến của sản phẩm sẽ ngay lập tức được tự động tính toán, sẵn sàng cho việc phê duyệt mẫu.

Hình: Giao diện của AUDACES 360 sử dụng công nghệ 4D-Alize

Trường hợp mẫu thiết kế được duyệt, Audaces 360 cung cấp các công cụ để hiện thực hoá mẫu rập chi tiết, nhảy cỡ và giác sơ đồ một cách nhanh chóng và chính xác. Nếu Audaces 360 được kết nối với hệ thống ERP của doanh nghiệp thì quy trình này càng thêm nhanh và thuận lợi.

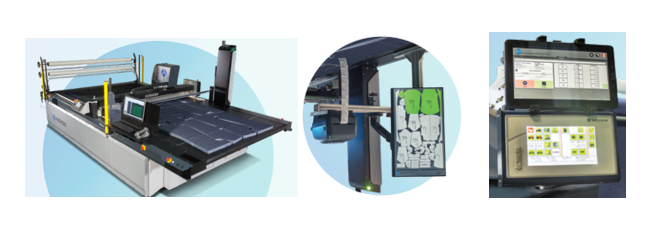

Đối với công nghệ trải vải, cắt tự động, các hãng tập trung vào các giải pháp liên quan đến tiết kiệm năng lượng, tăng cường hiệu suất cắt (thiết bị cắt thế hệ mới Universal của FK-Group có thể cắt được chiều dày bàn vải tối đa tới 9cm), sử dụng camera để giám sát quá trình cắt (Kuris). Đặc biệt, việc sử dụng các giải pháp phần mềm trong quản lý quá trình trải vải cắt được đa số các hãng phát triển. Đơn cử như PGM system của FK-Group; VisitexLOC của Kuris; ICF (Intelligent Cutting Flow) của Audaces... Các phần mềm này cho phép giao tiếp kết nối giữa nhân viên và thiết bị cắt. Đây là một trong những ứng dụng rõ nét các thành tựu của CMCN 4.0, mang đến giải pháp lý tưởng cho việc lập kế hoạch, quản lý quá trình trải vải, cắt và bóc tập. Hệ thống giám sát thời gian thực cho phép đưa ra các quyết định tức thời trong các tình huống quan trọng như trong trường hợp vải bị lỗi, cuộn vải không phù hợp với yêu cầu, hoặc cảnh báo nếu có bất kỳ sự khác biệt giữa những gì đã được lên kế hoạch và thực tế thực hiện. Ngoài ra, các hãng thiết bị cũng đã sử dụng công nghệ bar code hoặc RFID trong việc đánh số các bó sản phẩm sau khi cắt, giúp việc quản lý trên chuyền may sau này đơn giản và hiệu quả hơn.

Hình: Thiết bị cắt tự động của FKGroup Hình: Thiết bị cắt có trang bị

camera của Kuris

Hình: Thiết bị cắt thông Hình: In mã bar code Hình: ICF (Intelligen

minh của Audaces cho các chi tiết cắt Cut Flow) monitor

Về thiết bị may trên chuyền, góp mặt và nổi bật nhất tại triển lãm lần này vẫn là JUKI. Có thể nói rằng, các hãng sản xuất thiết bị may đã sẵn sàng bước vào một kỷ nguyên mới với hệ thống máy may được số hóa gần như hoàn toàn. Trước đây, các thiết bị may chủ yếu được người sử dụng tự điều chỉnh chế độ may, dựa trên kinh nghiệm cá nhân. Giờ đây, với thế hệ máy may mới, các điều chỉnh này đã được số hóa. Việc cài đặt chế độ may được thiết lập tự động với độ chính xác hoàn hảo, nhằm phù hợp hoàn toàn với các loại vật liệu được may.

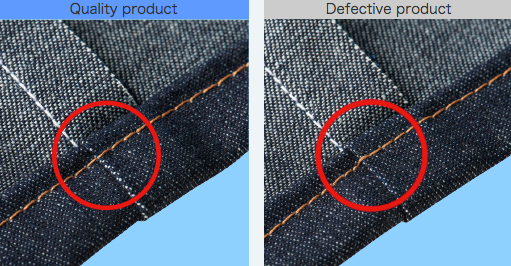

Dòng máy may kỹ thuật số DDL-9000C của JUKI là điển hình của thế hệ máy may mới này. Nhờ hệ thống đưa vải kỹ thuật số vận hành theo chiều dọc đầu tiên trên thế giới, chiều cao của thanh răng có thể được điều chỉnh dễ dàng tùy theo chất liệu vải của sản phẩm được may, nhờ đó cải thiện chất lượng đường may. Khi dừng máy với thanh kim được nâng lên, thì thanh răng không nhô lên trên bề mặt trên của tấm mặt nguyệt, do đó tạo điều kiện cho việc đặt vật liệu vào hoặc đưa bán thành phẩm ra khỏi vị trí may một cách dễ dàng và giảm hư hại. Mặt khác, việc cài đặt chế độ may như sức căng của chỉ, độ ép của chân vịt... được điều chỉnh trên màn hình kỹ thuật số, được lưu trong bộ nhớ và có thể được tái tạo trong các trường hợp tương tự, do đó giảm thời gian thiết lập khi sản phẩm được may được thay đổi. Máy còn có chế độ tự động điều chỉnh độ căng chỉ kim, áp lực chân chân vịt, cường độ, vị trí của thanh răng khi phát hiện sự thay đổi về độ dày vật liệu, đảm báo chất lượng đường may hoàn hảo nhất có thể.

Hình: Mũi may được tự động điều chỉnh khi chạy qua lớp vật liệu dày, không còn hiện tượng tắc hay lỏng chỉ

Bên cạnh đó, các hãng cũng sử dụng IoT trong việc quản lý thiết bị may. Các App được phát triển theo máy để có thể quản lý, duyệt và chỉnh sửa dữ liệu (bao gồm cả dữ liệu thiết bị và dữ liệu về năng suất, chất lượng tại vị trí may) thông qua các thiết bị di động, kết nối với máy may qua các cổng USB. Đặc biệt, các thiết bị này hoàn toàn có thể kết nối với thiết bị may thế hệ cũ hơn, tuy nhiên sẽ hạn chế tại một số option.

|

Hình: Thế hệ máy may JUKI điều khiển bằng máy tính bảng

|

Hình: Màn hình kỹ thuật số trên máy may thế hệ mới với 2 chế độ Full Digital Type và Digital Type

|

Nhắc đến CMCN 4.0, không thể không đề cập đến các giải pháp phần mềm trong quản lý toàn bộ chuỗi sản xuất hàng may mặc. Có thể thấy rằng, hầu hết tất cả các hãng thiết bị đều đã chuẩn bị sẵn cơ sở hạ tầng kết nối với các hệ thống quản trị thông minh. Trong khi các hãng công nghệ cũng đã phát triển nhiều công cụ phần mềm để điều hành và kiểm soát quá trình sản xuất. Nguyên lý chính của nội dung này chính là sự kết hợp giữa hệ thống phần mềm với phần cứng, cho phép theo dõi thời gian thực và giám sát toàn bộ quá trình sản xuất. Thiết bị may trên chuyền được liên kết với nhau để cung cấp dữ liệu về tất cả các khía cạnh của sản xuất. Với dữ liệu này, nhà máy có thể thấy ngay những vị trí đang giữ đúng tiến độ, những vị trí hoạt động kém năng suất, những vấn đề xảy ra thường xuyên... để có thể cải tiến quy trình và ra quyết định nhanh chóng dựa trên các dữ liệu này. Nói một cách khác, công nghệ kết nối có thể đáp ứng các thách thức về giảm thời gian sản xuất, tăng năng suất và nâng cao chất lượng sản phẩm với chi phí thấp hơn.

Ví dụ điển hình về các giải pháp này chính là Hệ thống JaNets của Juki (Juki Advanced Network Systems). Một trong những lợi thế chính của JaNets là khi nó được sử dụng kết hợp với may kỹ thuật số Juki. Việc sử dụng song song hai công nghệ mới này cho phép cập nhật nhanh hơn và chính xác hơn các thông số của quá trình sản xuất. Juki sử dụng các thiết bị đầu cuối được định vị tại mỗi vị trí làm việc trên chuyền, nhằm theo dõi và báo cáo toàn bộ các khâu của hoạt động sản xuất. Giúp cải thiện đáng kể việc cân bằng chuyền, cung ứng bán thành phẩm đúng lúc, đúng chỗ và giảm thời gian chu kỳ sản xuất. Những thiết bị đầu cuối này cho phép toàn bộ nhà máy có thể giao tiếp nhanh chóng và hiệu quả, giải quyết tức thời các vấn đề phát sinh.

Hình: Khả năng kết nối dữ liệu tại tất cả các khâu của JaNets

Hình: Các thiết bị đầu cuối lắp tại vị trí làm việc để kiểm soát quá trình may

Một trong những thành tựu khác của CMCN 4.0, đó chính là công nghệ nhận dạng bằng sóng vô tuyến RFID. Công nghệ này hiện đã được một số doanh nghiệp may tại Việt Nam sử dụng, tuy nhiên mới chỉ dừng ở việc gắn vào sản phẩm cuối cùng theo yêu cầu kiểm soát của bên đặt hàng. Tại ITMA lần này, Shenzhen Cloud Textile Link Technology Co.Ltd đã giới thiệu ứng dụng của RFID trong hầu hết các công đoạn của sản xuất may, nhằm kiểm soát số lượng và chất lượng sản phẩm. Công nghệ của Shenzhen hình thành nên mô hình nhà máy may với sự tích hợp giữa điều khiển kỹ thuật số (kết nối giữa con người, máy móc thiết bị và nguyên vật liệu) và công nghệ 5G. Trong đó RFID được sử dụng trong quản lý nguyên vật liệu, kiểm soát quá trình cắt và kiểm soát sản phẩm sau hoàn tất. Còn việc thu thập dữ liệu giữa các máy được thực hiện thông qua các thiết bị đầu cuối có thể điều khiển bằng giọng nói hoặc máy tính bảng.

Hình: Mô hình nhà máy may kỹ thuật số sử dụng công nghệ RFID

Ngoài các giải pháp trọn gói được các hãng thiết bị đưa ra, một vài doanh nghiệp còn cung cấp giải pháp quản trị sản xuất được "thiết kế riêng" tuỳ theo đặc thù và hiện trạng tại công ty khách hàng. Ví dụ như Intex sẵn sàng cung cấp các phần mềm CRM, PLM, ERP, PDC, BI theo yêu cầu của khách hàng. Hoặc ITA (Institute for Textiletechnic) của Đại học RWTH Aachen - Đức, chuyên tư vấn, hỗ trợ các doanh nghiệp trong việc xây dựng mô hình sản xuất tiên tiến theo hướng CMCN 4.0.

Như vậy, có thể thấy rõ xu hướng phát triển của ngành may thế giới trong giai đoạn này tập trung chủ yếu vào các nội dung:

+ Số hóa thiết bị: sử dụng cảm biến thu thập dữ liệu tại tất cả các khâu để xử lý các thông số vận hành của thiết bị, thông số công nghệ của sản phẩm, thông số về chất lượng sản phẩm, thông số về năng suất của thiết bị...;

+ Phát triển phần mềm quản lý toàn bộ nhà máy để tiến tới hình thành nhà máy thông minh hoàn chỉnh trong tương lai; sử dụng bar code, QR code, RFID trong việc kết nối và quản lý tại tất cả các công đoạn;

+ Tiết kiệm năng lượng; sản xuất xanh, sạch và bền vững.

Năm ngày ở triển lãm không phải quá nhiều, nhưng cũng đủ để có cái nhìn tương đối toàn diện về những công nghệ mới được áp dụng trong toàn chuỗi sản xuất hàng may mặc. Tốc độ phát triển công nghệ trong giai đoạn hiện nay cực kỳ nhanh chóng. Nếu trước đây, khoảng 5 đến 10 năm mới có sự thay đổi đáng kể về công nghệ thì hiện nay chỉ 2 đến 3 năm đã có thể cho ra đời một thế hệ công nghệ mới. Chắc chắn tới ITMA Milan 2023, những dự định nghiên cứu của các nhà sản xuất hiện nay sẽ được hiện thực hóa.

Với sự thay thế công nghệ nhanh chóng như vậy, việc các doanh nghiệp may Việt Nam lựa chọn công nghệ nào cho quá trình sản xuất phụ thuộc rất nhiều vào định hướng phát triển và tiềm lực của doanh nghiệp đó. Để giải bài toán này, các doanh nghiệp may cần có cái nhìn tổng thể, sâu sắc để việc đầu tư là có hiệu quả nhất, giúp doanh nghiệp may Việt Nam phát triển bền vững trong thời đại công nghiệp mới.