Ths. Nguyễn Thị Thu Hà

Trung tâm Thực hành may

-

ĐẶT VẤN ĐỀ

Ngành công nghiệp Dệt May là một ngành có truyền thống lâu đời ở Việt Nam và đã góp phần đáng kể vào sự phát triển kinh tế và xã hội. Để bắt kịp với xu hướng thị trường thì bản thân mỗi doanh nghiệp đều có các giải pháp nâng cao năng suất, chất lượng, đổi mới và tự trang bị cho mình những máy móc, công cụ tối ưu nhất để phục vụ sản xuất. Chính vì thế, việc đầu tư đổi mới máy móc thiết bị kịp thời và phù hợp là đòi hỏi tất yếu của doanh nghiệp mới có thể đáp ứng được nhu cầu thị trường. Những thiết bị mới đi vào hoạt động đã khắc phục được những hạn chế về năng suất, chất lượng sản phẩm so với hệ thống máy cũ, qua đó nâng cao năng lực sản xuất, tăng thêm uy tín, thương hiệu của đoanh nghiệp trên thị trường, gia tăng được các đơn hàng có giá trị cao, tạo được nhiều công ăn việc làm, thu nhập cho lao động cũng như đẩy mạnh được sự phát triển bền vững của doanh nghiệp. Tuy nhiên việc đầu tư máy móc, trang thiết bị hiện đại chi phí cao không phải doanh nghiệp nào cũng có thể có điều kiện để đầu tư. Trong thực tế, có 84,6% doanh nghiệp may là doanh nghiệp vừa và nhỏ nên nguồn vốn hạn chế khi phải đầu tư các thiết bị hiện đại, có giá trị lớn; mặt khác, các thiết bị hiện đại thường không có độ linh hoạt cao khi mặt hàng thời trang thay đổi liên tục. Để đảm bảo nâng cao năng suất lao động trong điều kiện hạn chế về vốn thì việc nghiên cứu, cải tiến, áp dụng cữ, dưỡng vào quá trình gia công sản phẩm được các doanh nghiệp đặc biệt quan tâm. Dưỡng được thiết kế và chế tạo chính xác sẽ giúp ổn định chất lượng sản phẩm, nâng cao năng suất lao động, giảm lãng phí trong sản xuất. Song song với đầu tư trang thiết bị, việc chế tạo dưỡng may được nhiều doanh nghiệp lựa chọn vì phù hợp với đặc thù của đa số các doanh nghiệp may công nghiệp ở Việt Nam hiện nay, đồng thời giúp tối ưu công suất của thiết bị. Ngay cả đối với máy lập trình - một loại thiết bị tiên tiến cũng cần có các loại dưỡng hỗ trợ giúp sản xuất nhiều chi tiết trên cùng một máy lập trình nhằm phát huy tối đa công suất của thiết bị. Hầu hết các doanh nghiệp may đã đưa dưỡng vào may tại các công đoạn trên dây chuyền.

Đối với trường Đại học Công nghiệp Dệt May Hà Nội nói chung và Trung tâm thực hành may nói riêng, để sinh viên sau khi ra trường không còn bỡ ngỡ với những cải tiến của các doanh nghiệp may hiện nay trong đào tạo sinh viên cần biết và sử dụng thành thạo các loại cữ dưỡng linh hoạt và hiệu quả. Chính vì vậy, việc nghiên cứu phương pháp thiết kế, chế tạo dưỡng và ứng dụng vào học tập các môn học công nghệ may và thực hành công nghệ may hết sức cấp thiết nhằm nâng cao năng suất, chất lượng với mục tiêu trong quá trình học tập các em sinh viên được học tập trên các thiết bị cữ dưỡng như tại các doanh nghiệp may hiện nay để sau khi ra trường sinh viên thích nghi với môi trường doanh nghiệp. Với khuôn khổ bài viết quy trình thiết kế, chế tạo dưỡng cổ áo bảo hộ lao động trên phần mềm GERBER, ứng dụng dưỡng may cổ áo bảo hộ lao động tại Trung tâm thực hành may là một tài liệu tham khảo giúp sinh viên có được kiến thức cơ bản tiếp cận dần với thực tế sản xuất.

2. NỘI DUNG

2.1. Một số khái niệm về dưỡng

- Dưỡng: Theo Từ điển tiếng Việt [1]: “dưỡng là tấm mỏng trên đó có biên dạng mẫu (thường là những đường cong phức tạp), dùng để vẽ đường viền các chi tiết, ướm khít với sản phẩm chế tạo để kiểm tra kích thước”. Theo khái niệm này, dưỡng thường dùng để kiểm tra chi tiết/sản phẩm sau khi làm xong.

- Thiết kế dưỡng may: Là việc tạo ra bản vẽ các chi tiết của dưỡng có tính toán thông số dựa trên mối quan hệ lắp ghép nhất định.

- Chế tạo dưỡng may [2]: Là sử dụng nguyên vật liệu tạo ra bộ dưỡng căn cứ trên bản vẽ thiết kế dưỡng.

- Tóm lại, có thể hiểu dưỡng trong may công nghiệp là các tấm mỏng trên đó có khuôn mẫu của chi tiết trong sản phẩm may, các cữ, được định vị cố định theo thông số thiết kế để hỗ trợ quá trình gia công chi tiết nhằm tạo ra các chi tiết có hình dạng, kích thước giống hệt nhau.

- Dưỡng có tác động tích cực tới năng suất và chất lượng sản phẩm may, nhưng trong các công trình nghiên cứu đã công bố về dưỡng có rất ít tài liệu đề cập tới vấn đề này. Ứng dụng dưỡng vào giảng dạy thực hành là cần thiết giúp cho sinh viên được ứng dụng thực hành may dưỡng trong nhiều cụm chi tiết từ đó các em cũng thấy được sự khác biệt và tầm quan trọng mỗi khi mã hàng có sử dụng dưỡng.

2.2 Tác dụng của dưỡng

Dưỡng được chế tạo [3] để hỗ trợ cho quy trình may các cụm chi tiết, sử dụng dưỡng sẽ giúp cho:

- Nâng cao năng suất: Sử dụng dưỡng để may sẽ làm giảm các đường sang dấu, loại bỏ thao tác này và không phải vệ sinh sản phẩm do sang dấu để lại, giảm được một số thao tác làm cho năng suất may tăng lên.

- Nâng cao chất lượng sản phẩm: Nhờ có khuôn sẵn là dưỡng nên chất lượng sản phẩm được ổn định hơn do không phụ thuộc vào tay nghề của từng sinh viên và các yếu tố tác động khác.

- Cải thiện điều kiện làm việc cho người lao động: Nhờ có dưỡng, những chi tiết gia công có độ phức tạp cao hoặc các chất liệu nguyên liệu khó may được thực hiện trở nên dễ dàng hơn, tạo tâm lý thoải mái, hứng thú cho người lao động. Nâng cao năng suất cao, chất lượng sản phẩm tốt, ....

2.3 Thực trạng về việc sử dụng dưỡng trong giảng dạy tại Trung tâm thực hành may

- Hiện nay việc giảng dạy các học phần Thực tập kỹ thuật may tại Trung tâm Thực hành may là may trực tiếp hàng của khách lưu thông trên thị trường. Khi vào hàng có 2 hình thức triển khai: May đơn chiếc và may dây chuyền. Việc may dây chuyền hay đơn chiếc phụ thuộc vào yêu cầu khách hàng, kết cấu sản phẩm, kế hoạch trả hàng, số lượng sản phẩm cũng như chất liệu nguyên phụ liệu, .... để từ đó Trung tâm thống nhất may đơn chiếc hay may dây chuyền.

- Để đáp ứng được kế hoạch cũng như chất lượng sản phẩm việc ứng dụng dưỡng vào giảng dạy rất quan trọng và cần thiết. Hiện nay tại Trung tâm thực hành may cũng đã áp dụng các loại cữ dưỡng vào giảng dạy với sản phẩm quần âu và áo Jacket ở các bộ phận bổ túi hậu, túi cơi. Do đây là dòng túi bổ và các loại túi này không thay đổi nhiều về thông số do vậy có thể áp dụng vào các mã hàng khác nhau.

Các sản phẩm áo sơ mi, áo bảo hộ lao động chưa được áp dụng nhiều dưỡng khi triển khai, do các loại mẫu này khác nhau nhiều về đặc điểm hình dáng, thông số nên không tận dụng cho các mã hàng khác được. Do các bộ phận may cữ dưỡng áo sơ mi và bảo hộ thường hết nhiều nguyên phụ liệu làm dưỡng vì vậy việc ứng dụng dưỡng vào các loại sản phẩm này chưa được tối đa.

- Số lượng các mã hàng ít, thời gian sản xuất các mã ngắn việc chế tạo dưỡng không thuận tiện, không hiệu quả gây lãng phí nguyên phụ liệu làm dưỡng.

- Nguồn nhân lực làm dưỡng còn hạn hẹp do tổ chuẩn bị phục vụ học tập ít người và phải kiêm nhiệm từ tiêu chuẩn, mẫu sang dấu, cắt bán thành phẩm, kiểm hàng, hoàn thiện.

- Thiết bị chế tạo dưỡng tại trung tâm Thực hành may chưa có, nếu muốn thực hiện phải sử dụng nhờ thiết bị của Trung tâm sản xuất dịch vụ.

=> Vậy để áp dụng dưỡng vào các mã hàng áo sơ mi và bảo hộ lao động với số lượng lớn hoặc các mã hàng truyền thống có thể đưa dưỡng vào triển khai thường xuyên, có vậy năng suất và chất lượng được cải thiện, sinh viên cũng được tiếp cận, sử dụng dưỡng nhiều hơn cơ hội đáp ứng việc sử dụng dưỡng được với doanh nghiệp tốt hơn.

2.4. Xây dựng quy trình thiết kế và chế tạo dưỡng may cổ áo, mã hàng bảo hộ lao động.

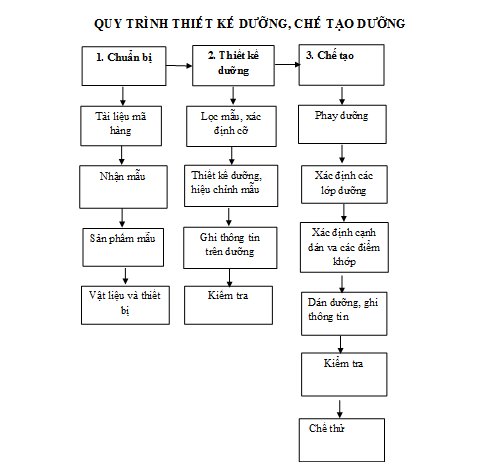

Hình 1. Sơ đồ quy trình thiết kế, chế tạo dưỡng

2.4.1. Nguyên tắc và điều kiện thiết kế và chế tạo dưỡng may

Để bộ dưỡng sử dụng đạt hiệu quả cao, thiết kế dưỡng cần tuân thủ một số nguyên tắc sau:

- Bản vẽ thiết kế phải căn cứ vào bộ mẫu gốc của chi tiết

Đây là nguyên tắc bắt buộc [3] trong thiết kế dưỡng. Vì dưỡng dùng làm khuôn để gia công chi tiết nếu khuôn không chuẩn thì chi tiết không chính xác. Vì vậy khi thiết kế dưỡng cần dựa vào đúng mẫu gốc của chi tiết như mẫu thành phẩm hoặc bán thành phẩm.

- Lựa chọn vật liệu chế tạo dưỡng phù hợp

Thông thường nguyên phụ liệu may chi tiết được lồng trong dưỡng nên khi thiết kế cũng cần tính đến độ dày của vật liệu chế tạo dưỡng để lựa chọn cho phù hợp. Nếu vật liệu chế tạo dưỡng quá dày cùng với độ dày của vải sẽ làm cho thao tác thực hiện khó chính xác dẫn đến sai lệch chi tiết. Nhưng nếu vật liệu làm dưỡng quá mỏng không đủ giữ chặt được lớp vải khi may.

- Tính đủ lượng dư công nghệ

Vật liệu chế tạo dưỡng [2] có độ dày nhất định, kết hợp với độ dầy của nguyên liệu may, độ co và bai giãn khi may, yêu cầu kỹ thuật của chi tiết như độ mo lé, ... Vì vậy, khi thiết kế dưỡng cần tính toán kỹ các tác động này để cộng độ dư công nghệ phù hợp, đảm bảo khi gia công xong, các chi tiết đúng thông số thành phẩm, đúng yêu cầu kỹ thuật và giữ nguyên kiểu dáng của thiết kế gốc.

- Thiết kế đầy đủ các chi tiết trong bộ dưỡng

Bộ dưỡng được cấu tạo từ nhiều chi tiết khác nhau, mỗi chi tiết đều có tác dụng nhất định và được kết cấu chặt chẽ. Các chi tiết đều có liên quan và ảnh hưởng đến nhau. Ví dụ: độ rộng bản lề ở dưỡng 2 lớp khác với độ rộng của bản lề ở dưỡng 3 lớp hoặc cùng là dưỡng 2 lớp nhưng nếu vật liệu chế tạo dưỡng khác nhau thì bản lề cũng khác nhau. Trong thiết kế cần chú ý thiết kế đầy đủ các chi tiết của bộ dưỡng từ tấm kẹp, khuôn chi tiết đến các chi tiết nhỏ như bản lề, chi tiết ke, chi tiết định vị.

- Kết cấu dưỡng phải gọn nhẹ, đơn giản, thuận tiện khi sử dụng

Đây là nguyên tắc quan trọng khi thiết kế một bộ dưỡng [3], bởi tác dụng của dưỡng là làm khuôn mẫu cho chi tiết khi gia công, giúp cho người công nhân thuận tiện trong thao tác, dễ sử dụng, nâng cao năng suất và chất lượng sản phẩm nên kết cấu của bộ dưỡng càng đơn giản càng giúp cho thao tác dễ dàng, giúp nâng cao năng suất một cách tối ưu.

- Đảm bảo phù hợp với điều kiện thực tế, hiệu quả trong sản xuất

Dưỡng thiết kế để sử dụng cho từng mã hàng khác nhau, trong mỗi doanh nghiệp cụ thể với điều kiện thiết bị, tay nghề công nhân, phương pháp quản lý riêng, ... nên phải phù hợp với các điều kiện này. Có những doanh nghiệp chuyên sản xuất các mặt hàng truyền thống, sản phẩm ổn định thì khi thiết kế dưỡng cần tính đến độ bền để có thể sử dụng lâu dài. Nhưng với các đơn hàng nhỏ thì có thể sử dụng vật liệu chế tạo dưỡng có giá thành rẻ, độ bền không quá cao.

- Nguyên tắc định vị chi tiết

+ Mặt định vị phải đảm bảo độ nhám để giữ cố định chi tiết trong quá trình gia công.

+ Định vị đảm bảo độ cân bằng cho dưỡng khi vận hành, tùy thuộc vào thiết bị gia công, dưỡng 1 lớp hay nhiều lớp, gá để lựa chọn phương pháp định vị cho phù hợp [2].

2.4.2. Trình tự thiết kế và chế tạo.

Hiện nay việc thiết kế, chế tạo dưỡng thường sử dụng trên phần mềm bằng máy cắt tự động. Mỗi doanh nghiệp khác nhau cũng sử dụng phần mềm và máy cắt tự động khác nhau, việc thiết kế, chế tạo dưỡng thường theo quy trình trên tuy nhiên mỗi phần mềm có thể thêm hoặc bớt các bước. Hiện nay tại Trung tâm sản xuất dịch vụ sử dụng phần mềm Gerber và máy cắt tự động TEMPLATPLOT TERCUTTER để thiết kế dưỡng theo quy trình trên.

*Sự khác biệt giữa thiết kế phần mềm và thiết kế thủ công

Khi sử dụng phần mềm thiết kế nhanh, độ chính xác cao, có thể lưu mẫu lâu dài nếu như đợt sau, năm sau hoặc vài năm sản xuất lại.

Làm dưỡng thủ công sẽ mất nhiều thời gian hơn, độ chính xác không cao bằng dùng phần mềm, nếu đợt sau có tái sản xuất sẽ phải thiết kế lại từ đầu.

*Quy trình thiết kế cổ áo bảo hộ lao động gồm 3 bước

Bước 1: Chuẩn bị: Trước khi vào chế tạo chuẩn bị mẫu, tài liệu kỹ thuật, sản phẩm mẫu, nguyên vật liệu chế tạo là rất cần thiết. Có sự chuẩn bị chu đáo tránh được các sai xót khi thiết kế và chế tạo dưỡng.

- Nghiên cứu tài liệu mã hàng áo bảo hộ lao động

+ Nghiên cứu tiêu chuẩn kỹ thuật. Căn cứ vào hồ sơ tài liệu mã hàng để phân tích đặc điểm hình dáng, cấu trúc cụm chi tiết, thông số của cụm chi tiết. Qua đó đánh giá sơ bộ có thể ứng dụng dưỡng vào may bước nào trong quy trình may của cụm chi tiết. Trên cơ sở nghiên cứu hồ sơ tài liệu mã hàng và các điều kiện trang thiết bị để lựa chọn kiểu dưỡng phù hợp với cụm chi tiết và các vật liệu cần thiết để thiết kế dưỡng đảm bảo yêu cầu của cụm chi tiết. Với cổ áo bảo hộ lao động dùng nhựa PC dùng trên thiết bị máy may 1 kim.

+ Nhận mẫu, mẫu có 2 loại: Mẫu mềm. Nhận mẫu trực tiếp từ nhân viên thiết kế mẫu phần mềm Gerber. Kiểm tra số lượng cỡ, số lượng cụm chi tiết và chi tiết, kiểm tra thông số thành phẩm và thông số bán thành phẩm khớp trên phần mềm các điểm khớp và sản phẩm mẫu để biết được độ co hay giãn khi chế tạo.

Mẫu cứng. Đối với mẫu cứng kiểm tra số lượng chi tiết, các vị trí làm dấu và các điểm khớp, thông số chu vi, dáng, các thông tin trên mẫu so với mẫu mềm có bị lệch gì không.

+ Sản phẩm mẫu áo bảo hộ lao động: Là cơ sở để kiểm tra tính chất nguyên liệu, phụ liệu cùng với hồ sơ tài liệu ta nghiên cứu sản phẩm mẫu mã hàng phân tích yêu cầu kỹ thuật làm căn cứ để chế tạo phù hợp.

+ Nguyên liệu chính bao gồm vải chính vải Kaki Nam Định nghiên cứu chất liệu, tính chất của nguyên liệu, độ dày cứng, bai giãn, xác định lượng dư công nghệ, độ co của nguyên liệu chính trước khi thiết kế.

Phụ liệu bao gồm mex, dựng, chỉ may, mác, .... Nghiên cứu các vị trí sử dụng phụ liệu có liên quan đến vị trí may dưỡng để thiết kế dưỡng đảm bảo không ảnh hưởng.

+ Nghiên cứu cấu tạo dưỡng: Trên cơ sở phân tích hồ sơ tài liệu của cụm chi tiết, sản phẩm mẫu xác định các bộ phận may dưỡng, cấu trúc của dưỡng may lộn bản cổ là 2 lớp. Xác định kiểu bản lề trên từng tấm kẹp, vị trí khuôn, chi tiết kẹp, định vị, … để đảm bảo chất lượng của cụm chi tiết.

Ví dụ cấu tạo dưỡng may lộn bản cổ áo bảo hộ lao động

Cấu tạo Dưỡng gồm 2 lớp

Dưỡng 2 lớp được chế tạo bởi 2 lớp vật liệu (còn gọi là 2 tấm kẹp) thông thường được cấu tạo dưỡng may lộn bản cổ gồm các bộ phận:

- Tấm kẹp - Khuôn chi tiết

- Chi tiết định vị - Bản lề

Tấm kẹp: gồm [3] 2 tấm có kích thước bằng nhau có tác dụng kẹp chặt chi tiết, giữ cho chi tiết sản phẩm không bị dịch chuyển tự do khi gia công. Kích thước tấm kẹp tùy thuộc vào thiết bị gia công và kích thước chi tiết sản phẩm. Dưỡng may lộn chi tiết cổ trên máy 1 kim thông thường chiều dài bằng thông số dài chi tiết may cộng thêm 2 đầu mỗi đầu 4 - 8 cm, độ dày tấm kẹp khoảng 0.1 cm thông số này phụ thuộc vào tính chất của nguyên liệu.

Khuôn chi tiết: Chính là kích thước chi tiết thành phẩm cộng thêm lượng dư công nghệ: độ co, độ uốn, độ cợp nguyên liệu. Khuôn được khoan rãnh có độ rộng rãnh nằm đếu về 2 bên đường thiết kế khuôn, do khi may kim máy sẽ cắm xuống chính giữa đường khoan khuôn chi tiết.

+ Lựa chọn chất liệu của vật liệu chế tạo dưỡng. Hiện nay vật liệu để làm dưỡng trên thị trường rất đa dạng, tùy thuộc vào thiết bị gia công, chất liệu gia công, phương pháp gia công, kết cấu chi tiết và yêu cầu của sản phẩm, số lượng đơn hàng mà nghiên cứu tính toán để lựa chọn loại vật liệu làm dưỡng cho phù hợp. Hiện nay trong sản xuất công nghiệp phổ biến sử dụng là PVC tổng hợp dạng tấm, mica dạng tấm có màu màu sáng, có độ dày 0.1cm làm vật liệu chính để chế tạo dưỡng. Ngoài ra còn có các vật liệu khác như: băng dính chịu lực, giấy ráp, băng dính 2 mặt, băng keo cứng, … để đảm bảo các chi tiết liên kết tốt trong quá trình sử dụng.

Khi sử dụng, bề mặt dưỡng tiếp xúc trực tiếp với bề mặt của nguyên phụ liệu may nên vật liệu chế tạo dưỡng phải đảm bảo độ nhẵn để không làm rút sợi hoặc xước nguyên liệu. Sản phẩm may mặc thường có yêu cầu cao về tính thẩm mỹ, vì vậy dưỡng không được bị gỉ sét hoặc bám dầu máy, mồ hôi tay, dễ gây bẩn sản phẩm. dưỡng để lựa chọn cho phù hợp.

+ Nghiên cứu thiết bị phù hợp: Dùng máy 1 kim, chân vịt bánh xe.

Bước 2: Thiết kế dưỡng.

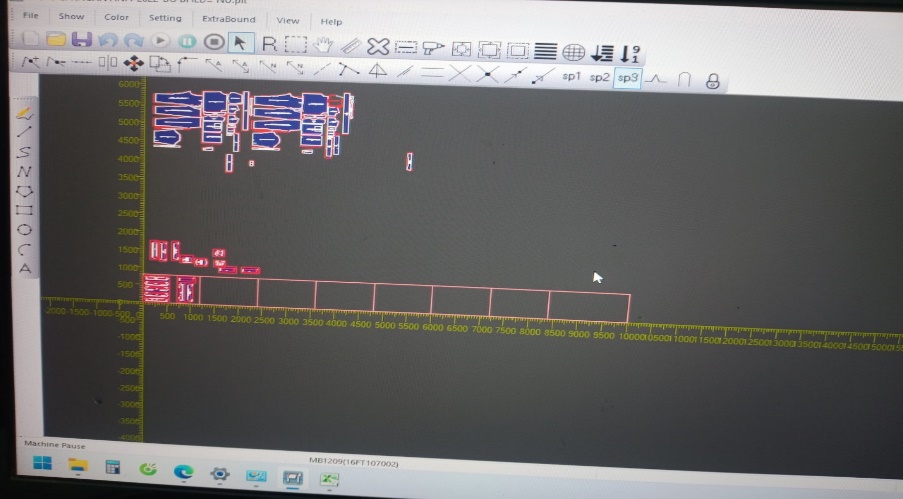

- Lọc mẫu: Nhân viên thiết kế khớp mẫu gửi mẫu bằng phần mềm Gerber, nhân viên chế tạo dùng phần mềm Opitex để mở. Sau khi mở xong lọc các cỡ cần cho sản xuất của mã hàng, lọc cụm chi tiết may bằng dưỡng (theo nghiên cứu các bộ phận may dưỡng)

Hình 2. Mở file, chọn và lọc mẫu (theo phần mềm)

- Xác định cỡ:

Với mỗi mã hàng tùy theo số lượng mã hàng hoặc tùy theo số lớp sản xuất để làm mẫu với số lượng phù hợp tránh lãng phí.

- Thông thường khi thiết kế mẫu lấy cỡ gốc, cỡ trung bình hoặc cỡ nào sản xuất trước làm trước sau đó làm lên cỡ to, nhỏ tiếp theo. Bộ bảo hộ lao động chọn cỡ L và cỡ XL chế tạo dưỡng đưa vào áp dụng cho mã hàng vì đây là 2 cỡ trung bình có số lượng nhiều hơn cả. Do số lượng các cỡ còn lại rất ít ta có thể lựa chọn cỡ có số lượng lớn chế tạo dưỡng sao cho phù hợp tránh lãng phí nguyên liệu chế tạo dưỡng.

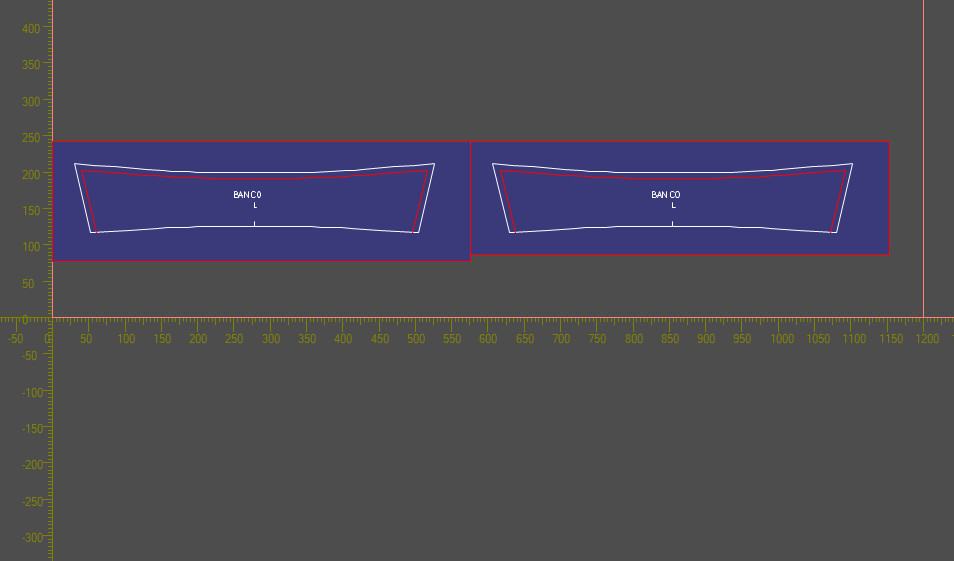

- Thiết kế dưỡng

Tùy theo kết cấu chi tiết, phương pháp gia công mà khi thiết kế dưỡng sao cho phù hợp với thiết bị gia công.

Thiết kế tấm kẹp 1 bằng thông số mẫu thành phẩm cỡ + độ dư xung quanh tấm kẹp 4-6cm xung quanh mẫu + 1cm bản lề. Tấm kẹp 2 bằng thông số tấm kẹp 1- 1cm bản lề. (Bản lề chỉ nằm ở tấm kẹp 1,vì tấm kẹp 1là tấm giữ dưỡng bên dưới luôn tiếp xúc mặt bàn, tấm kẹp 2 trên mở dưỡng đưa bán thành phẩm vào giữa 2 lớp dưỡng). Với những chi tiết nhỏ có thể thiết kế bản lề liền với tấm kẹp giảm thời gian chế tạo mẫu.

Vị trí bản lề phụ thuộc vào chiều, hướng khi xếp chi tiết may lên dưỡng sao cho thuận lợi nhất. Kích thước bản lề khoảng 1÷ 2 cm tùy vào kiểu dán bản lề.

Hình 3. Thiết kế dưỡng

- Hiệu chỉnh mẫu: Căn cứ vào thông số khuôn và vị trí của cụm chi tiết để thiết kế từ đó tính được khoảng cách tối thiểu từ khuôn tới mép tấm kẹp.

Hình 4. Hiệu chỉnh mẫu

Tùy thuộc vào cụm chi tiết để dư mép kẹp nhiều hay ít. Để tránh lãng phí nguyên phụ liệu chế tạo dưỡng ta để dư cạnh dưỡng tính từ đường phay 4-6cm tùy cạnh. Khi chế tạo độ dư của cạnh dưỡng nhỏ vừa tiết kiệm vừa nhỏ gọn người gia công làm sẽ không bị vướng năng suất sẽ hiệu quả hơn. Với bản cổ có 2 lớp dưỡng, lớp dưỡng dưới dư hơn lớp dưỡng trên 1 cm dán gáy dưỡng. Lý do lớp dưỡng dưới dư hơn lớp dưỡng trên 1 cm dán gáy để quá trình sử dụng khi mở dưỡng dưỡng không bị trôi hay xê dịch.

- Ghi thông tin trên dưỡng: ghi đầy đủ các thông tin cần thiết trên dưỡng. Tên mã hàng, tên chi tiết, cỡ để người sử dụng thực hiện đúng.

- Kiểm tra: Trước khi phay dưỡng ta kiểm tra lại các cụm chi tiết, cỡ, lớp tránh sai xót.

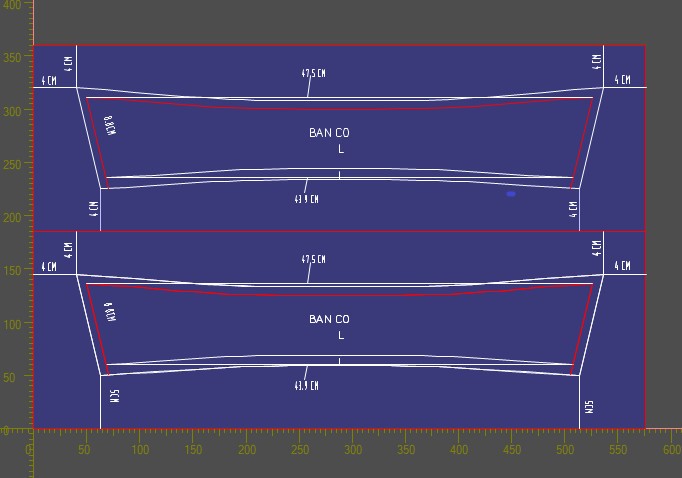

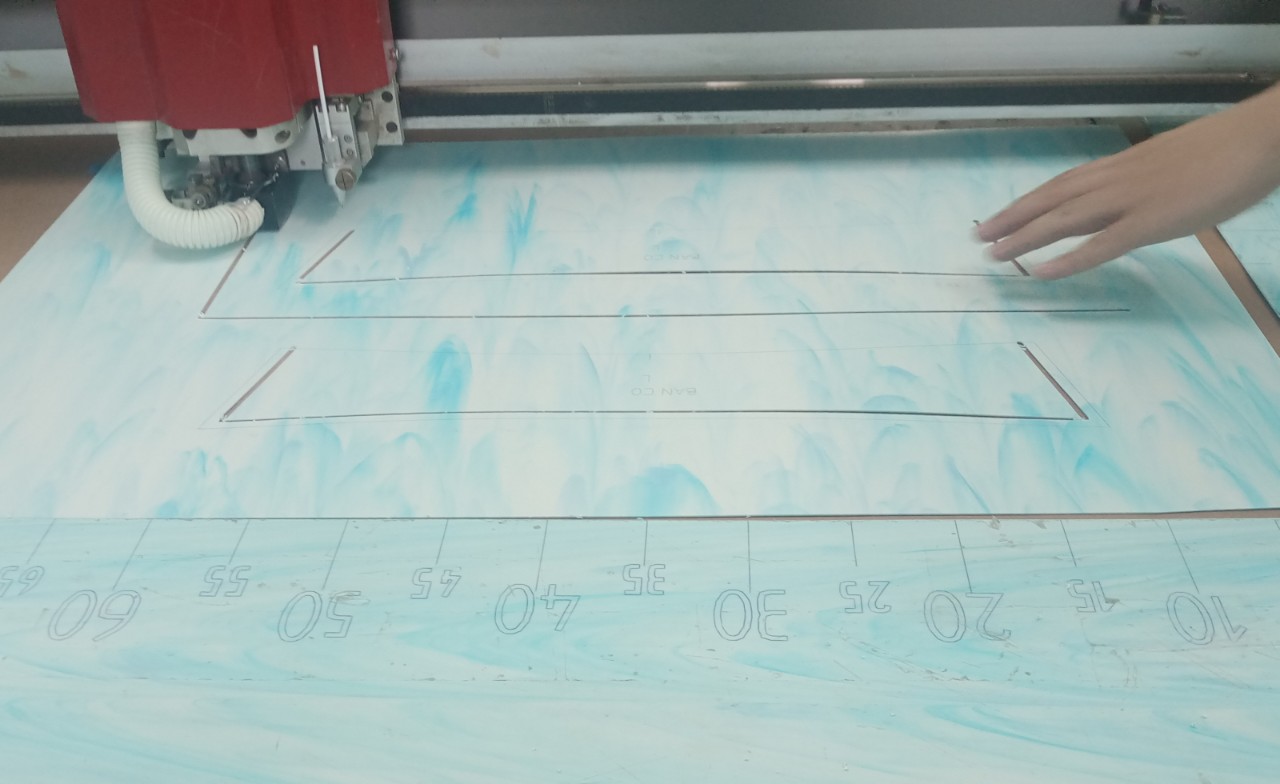

Bước 3. Chế tạo dưỡng

- Phay: Dùng tấm nhựa PVC tổng hợp chế tạo dưỡng. Dùng máy TemplatePlotterCutter phay các chi tiết dưỡng theo các đường đã được định vị trước. Phay xong lấy các cụm chi tiết ra khỏi bàn phay, vệ sinh các mép phay sạch trước khi dán.

Hình 5. Phay dưỡng

- Xác định các lớp dưỡng: Các chi tiết được phay xong cần vệ sinh sạch các mép tấm kẹp và rãnh khuôn đảm bảo độ trơn nhẵn cần thiết. Xác định các lớp dưỡng trên và lớp dưới.

- Xác định cạnh dán và các điểm khớp:Tiến hành lắp ráp các chi tiết theo cấu trúc đã thiết kế. Xác định cạnh mở dưỡng, bản lề, các đường khuôn dưỡng trùng nhau dùng vật liệu liên kết lắp ghép bản lề các lớp dưỡng theo thiết kế.

- Dán gáy dưỡng/bản lề: Dùng băng keo bản rộng 4 cm ráp bản lề tấm kẹp ở hai mặt trên và dưới mặt ngoài dưỡng đảm bảo chắc chắn, phần khuôn ở tấm kẹp cân đối và trùng nhau. Dùng băng dính trắng bản rộng 4cm dán mặt trong dưỡng. Để chi tiết may đúng dáng khi gia công dùng băng dính 2 mặt gồm 6 miếng chiều dài 2cm định vị các vị trí hai cạnh vát bản cổ, giữa cổ giúp giữ cho nguyên liệu không bị xô lệch khi gia công và giúp cho chi tiết sản phẩm đảm bảo đúng dáng, đúng canh sợi.

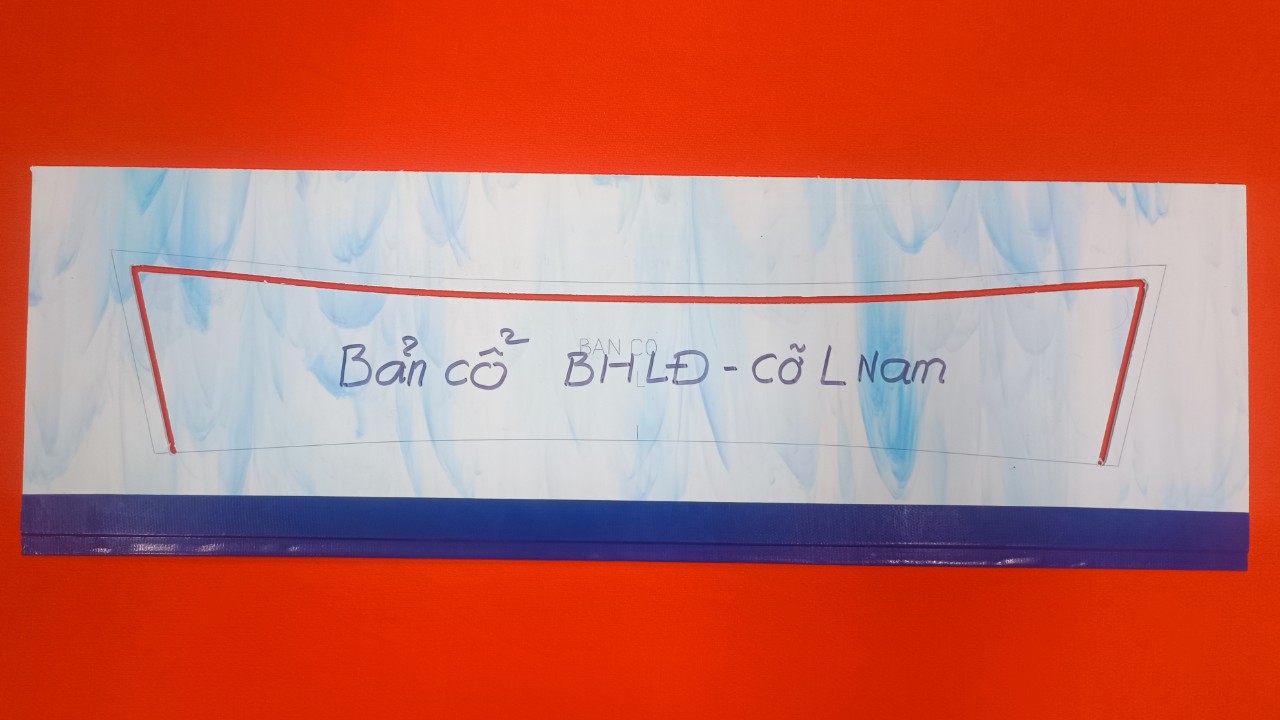

Hình 6. Dưỡng sau khi dán

- Ghi thông tin: Dưỡng khi thiết kế đã được ghi đầy đủ các thông tin tuy nhiên dùng phần mềm bút ghi rất mờ do vậy sau khi dán xong ta ghi lại đầy đủ các thông tin cần thiết trên mẫu rõ ràng hơn để người sử dụng thuận tiện khi gia công.

Hình 7. Dưỡng sau khi chế tạo

- Kiểm tra thông số, kích thước, kiểu dáng chi tiết có đảm bảo theo tài liệu kỹ thuật.

- Chế thử chi tiết

Sử dụng dưỡng đã lắp ráp may đúng nguyên phụ liệu, thiết bị đã lựa chọn may thử một sản phẩm.

Dưỡng sau khi chế tạo nhất thiết phải đưa vào chế thử. Người chế tạo dưỡng cần dùng chính dưỡng vừa chế tạo xong và bán thành phẩm của chi tiết để thực hiện. Qua đó, đánh giá độ chính xác của dưỡng, mức độ thuận tiện khi sử dụng, độ phù hợp với các yếu tố như thiết bị, tay nghề của công nhân. Nếu dưỡng chưa chính xác hoặc không thuận tiện trong sử dụng, cần tìm hiểu nguyên nhân và tính toán, điều chỉnh từ bản thiết kế dưỡng, không được tùy tiện chỉnh sửa ngay ở khâu chế tạo.

Dưỡng sau khi điều chỉnh đều phải thực hiện chế thử sản phẩm đến khi đạt các yêu cầu mới đưa vào sản xuất.

2.5. Thực nghiệm vào mã hàng

Sau khi bộ dưỡng được hoàn thiện và đưa vào sản xuất mã hàng bảo hộ lao động Ngân Anh tại các lớp Cao đẳng may –K18.

2.5.1. Điều kiện cần áp dụng mã hàng

- Trang thiết bị

+ Máy may 1 kim

+ Dưỡng may lộn bản cổ

+ Chân vịt bánh xe bộ răng cưa, mặt nguyệt

+ Chân vịt thường

- Đối tượng áp dụng: Thực hiện triển khai tại 3 lớp, mỗi lớp lựa chọn 2 sinh viên chia 2 nhóm: nhóm 1 không ứng dụng may dưỡng, nhóm 2 ứng dụng may dưỡng.

- Mẫu làm dấu và nguyên vật liệu: Áo bảo hộ lao động được may trên chất liệu vải kaki Nam Định.

2.5.2. Phương pháp thực hiện

Triển khai trên 2 nhóm:

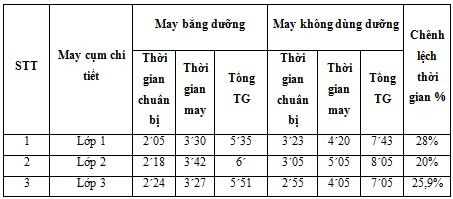

Mỗi sinh viên thực hiện may 5 bài (trước khi thử nghiệm bấm giờ các em đã được may thành thạo 50-70 sản phẩm cùng mã). Thời gian bắt đầu từ 15h 20-15h 30 cho kết quả cụ thể như sau:

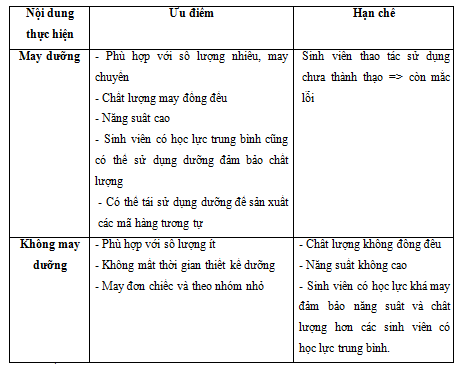

- Như vậy qua kết quả khảo sát ở 3 lớp, mỗi lớp chia 2 nhóm ta thấy kết quả các nhóm làm khác nhau. Tuy nhiên tất cá các nhóm có sử dụng dưỡng thời gian hoàn thiện ngắn hơn 20-28% .

- Qua quan sát và kiểm tra chất lượng bài may các nhóm cho thấy:

Nhóm sang dấu: sinh viên khá may vẫn còn lỗi: 1 bài may đầu cổ 2 bên chưa đối xứng, thời gian may chậm hơn nhóm may dưỡng, sinh viên trung bình khá may còn hiện tượng lỗi: 2 bài bùng bản cổ, chưa đúng dáng, 1 bài sống cổ không trơn, đường may nhăn cầm, may mất nhiều thời gian.

Nhóm sử dụng dưỡng: sinh viên thực hiện tương đối tốt, 1 sinh viên thao tác chưa thành thạo khi quay góc kim chưa cắm hết dẫn đến hiện tượng bỏ mũi đầu bản cổ 1 bài, đầu, cuối đường may chưa kịp lại mũi 2 bài.

=> Như vậy với năng lực sinh viên các nhóm như nhau khi ứng dụng may cổ áo cho thấy: nhóm dùng dưỡng may đảm bảo chất lượng và thời gian hơn các nhóm dùng mẫu làm dấu.

Kết luận

Qua quá trình thiết kế bộ cữ dưỡng bộ bảo hộ lao động và áp dụng vào thực tế thử nghiệm ta thấy để thiết kế, chế tạo được bộ dưỡng áp dụng vào mã hàng cần tuân thủ theo quy trình trên. Qua quy trình đó thiết kế, chế tạo xong bắt buộc chế thử dưỡng trước khi vào sản xuất. Sau khi ứng dụng dưỡng vào giảng dạy các học phần TTKTM để may các cụm chi tiết các sản phẩm và kết quả khảo sát đánh giá của các giảng viên trực tiếp áp dụng dưỡng trong quá trình ứng dụng dưỡng cho thấy sử dụng dưỡng may có hiệu quả tốt hơn về năng suất và chất lượng. Khi may các cụm chi tiết bảo hộ lao động, thời gian may bằng dưỡng giảm đáng kể so với không may dưỡng. Chất lượng của các cụm chi tiết may dưỡng ổn định hơn, đặc biệt là thông số và hình dáng đảm bảo

TÀI LIỆU THAM KHẢO

1. Hoàng Phê (2018), Từ điển Tiếng Việt, NXB Hồng Đức.

2. Phạm Thị Lụa (2020), Nghiên cứu thiết kế và chế tạo bộ dưỡng may quần âu, áo sơ mi ứng dụng vào giảng dạy thực hành kỹ thuật may tại trường Đại học Công nghiệp Dệt May Hà Nội, đề tài khoa học cấp trường.

3. Dương Thị Hoàn (2020), Quy trình thiết kế, chế tạo bộ dưỡng áp dụng vào may áo jacket, đề tài khoa học cấp tập đoàn.