Tên tác giả: ThS. Đỗ Xuân Chữ

Đơn vị: Bộ môn cơ khí - Khoa cơ điện

I. Đặt vấn đề:

Hiện nay sử dụng các phẩn mềm mô phỏng gia công CNC trong đào tạo rất phổ biến tại các trường cao đẳng, đại học khối kỹ thuật và các doanh nghiệp kinh doanh dịch vụ sản xuất. Trong đó phần mềm mô phỏng SSCNC có ưu điểm tích hợp nhiều các bộ điều khiển của các hãng sản xuất khác nhau như: Siemens, Mitsubishi, Fagor, ... trong đó có bộ điều khiển Fanuc và panel vận hành, phù hợp với thiết bị máy CNC sẵn có của nhà trường, rất thuận lợi cho việc giảng dạy. Phần mềm đã công khai miễn phí trên mạng cho phép cập nhật nâng cấp các phiên bản SSCNC free download.

Phần mềm SSCNC có giao diện trực quan, rất dễ sử dụng. Sinh viên nhanh nắm bắt được kiến thức, kỹ năng thao tác vận hành máy. Rút ngắn được thời gian thực hành trên máy CNC thật, tăng cường số lượng, số loại bài tập và tính tự nghiên cứu, tự học của sinh viên.

Puly là chi tiết quan trọng tạo ra nhiều tỷ số truyền, được sử dụng rộng rãi và phổ biến trong các thiết bị công nghiệp, thiết bị dệt may. Trong quá trình chế tạo puly, nhà sản xuất có thể sử dụng nhiều phương pháp gia công như: Tiện, khoan, phay bề mặt 2D cơ bản, 3D có độ phức tạp cao hơn. Do đó puly được lựa chọn để lập trình, gia công trên máy CNC là rất phù hợp.

Sản phẩm được thiết kế làm mới, dựa trên puly mẫu của máy may 1 kim Juki DDL550. Khối kiến thức, kỹ năng đảm bảo đúng mục tiêu giảng dạy và nội dung đào tạo của học phần công nghệ CAD/CAM/CNC và thực tập máy CNC tại Trường đại học công nghiệp dệt may Hà Nội. Mở hướng mới cho sinh viên nghiên cứu về các bộ phận cơ cấu hoặc thiết bị cơ điện tử ứng dụng trong ngành may.

II. Quy trình gia công puly máy may 1 kim Juki DDL5550.

2.1. Khảo sát puly máy may.

- Dụng cụ tháo lắp và đo kiểm: Hộp dụng cụ 53 chi tiết, thước cặp 1/50mm, panme đa năng 25-100mm.

Puly máy may 1 kim Juki DDL5550:

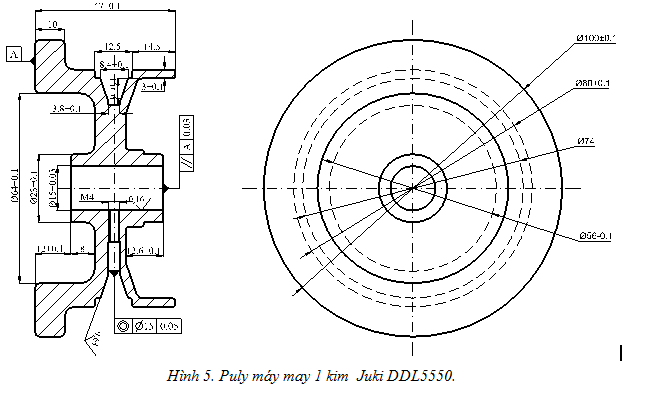

2.2. Bản vẽ chi tiết puly máy may 1 kim Juki DDL5550.

Sau khi khảo sát, kiểm tra, đo lường, thiết kế, bản vẽ chi tiết được xây dựng như sau:

2.3. Lập quy trình gia công.

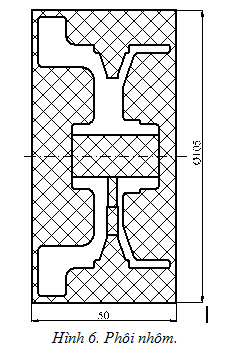

2.3.1. Nguyên công chọn phôi .

Vật liệu: nhôm thanh A356.0.

Kích thước: 105mm, chiều dài l = 50mm.

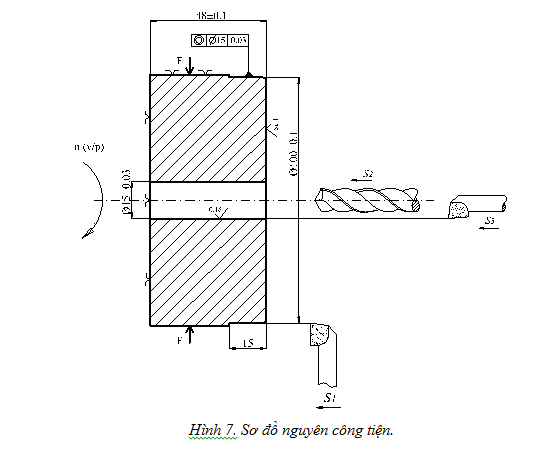

2.3.2. Nguyên công 1. Tiện ngoài và khoan lỗ.

- Yêu cầu kỹ thuật:

+ Chọn gá đặt định vị 5 bậc tự do như hình vẽ, kẹp chặt trên mâm cặp 3 chấu.

+ Độ chính xác: 100-0.1 mm, 15-0.05 mm.

+ Độ nhẵn bóng bề mặt: Mặt đầu, mặt ngoài 100 Ra1.25. Lỗ 15 Ra 0.16.

+ Độ đồng tâm của mặt ngoài so với lỗ nhỏ hơn 0.03mm.

- Các bước thực hiện:

Bước 1. Tiện đường kính ngoài.

+ Đường kính 100mm, chiều dài l = 15mm.

+ Dao gắn chíp r = 0.8mm.

+ Chế độ cắt: S=1500v/p; F=0.12mm/vòng; t=1,0mm.

Bước 2. Khoan lỗ.

+ Dao khoan mm.

+ Chế độ cắt: S=600v/p; F=0.1mm/vòng; t=6,5mm.

Bước 3. Tiện lỗ.

+ Dao gắn chíp r = 0.2mm.

+ Chế độ cắt: S=1500v/p; F=0.1mm/vòng; t=0,5mm.

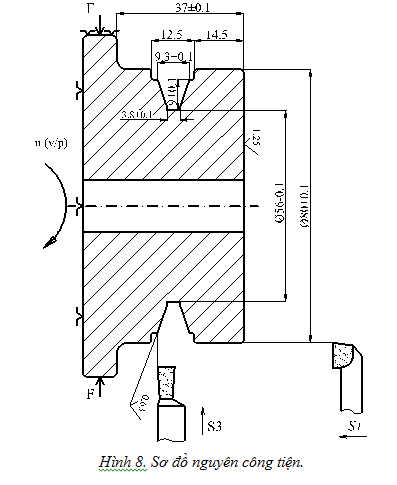

2.3.3. Nguyên công 2. Tiện ngoài và cắt rãnh.

- Yêu cầu kỹ thuật:

+ Chọn gá đặt định vị 5 bậc tự do như hình vẽ, kẹp chặt trên mâm cặp 3 chấu.

+ Độ chính xác: 80-0.1 mm, chiều dài l = 37+0.1 mm. Rãnh thang 56-0.1 mm, rộng rãnh 8.4+0.1x 3.8+0.1 mm

+ Độ nhẵn bóng bề mặt: Mặt đầu, mặt ngoài 80 Ra1.25. Rãnh Ra 0.16.

+ Độ đồng tâm của rãnh so với lỗ nhỏ hơn 0.05mm, độ song song của 2 mặt đầu nhỏ hơn 0.03mm

- Các bước thực hiện:

Bước1. Tiện ngoài: mm, dài l = 37mm, dài tổng l = 47mm.

+ Dao gắn chíp r = 0.8mm.

+ Chế độ cắt: S=1200v/p; F=0.12mm/vòng; t=1,5mm.

Bước 2. Tiện tinh ngoài: mm, dài l = 37mm.

+ Dao gắn chíp r = 0.2mm.

+ Chế độ cắt: S=1800v/p; F=0.1mm/vòng; t=0,5mm.

Bước 3. Cắt rãnh dây đai.

+ Dao gắn chíp W = 3mm, r = 0.2mm.

+ Chế độ cắt: S=800v/p; F=0.1mm/vòng; t=1mm.

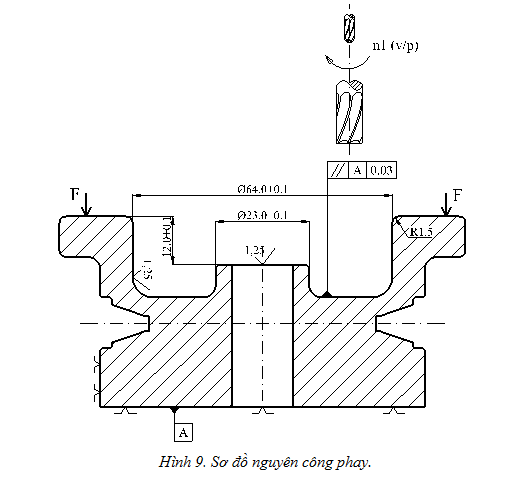

2.3.4. Nguyên công 3. Phay hốc 1.

- Yêu cầu kỹ thuật:

+ Chọn gá đặt định vị 5 bậc tự do gồm có mặt phẳng bàn máy, khối V, kẹp chặt bằng bộ gá kẹp bulông, đai ốc.

+ Độ chính xác: +0.1 mm, chiều sâu l = 12+0.1 mm. trụ 23 0.1 mm.

+ Độ nhẵn bóng bề mặt: Ra1.25.

+ Độ song song với mặt A nhỏ hơn 0.03mm

- Các bước thực hiện:

Bước1. Phay thô.

+ Dao thép gió mm.

+ Chế độ cắt: S=1500v/p; F=320mm/phút; Sz=0,06mm/răng; t=2 mm.

Bước 2. Phay tinh.

+ Dao cầu R = 4mm.

+ Chế độ cắt: S=3500v/p; F=350mm/phút; Sz=0,04mm/răng; t=0,5 mm.

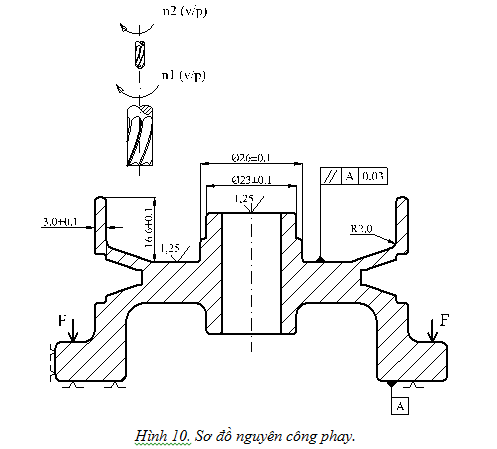

2.3.5. Nguyên công 4. Phay hốc 2.

- Yêu cầu kỹ thuật:

+ Chọn gá đặt định vị 5 bậc tự do gồm có mặt phẳng bàn máy, khối V, kẹp chặt bằng bộ gá kẹp bulông, đai ốc.

+ Độ chính xác: Trụ 26 0.1 mm, 23 0.1 mm. Dày thành 3+0.1mm, sâu hốc 16+0.1mm

+ Độ nhẵn bóng bề mặt: Ra1.25.

+ Độ song song với mặt A nhỏ hơn 0.03mm

- Các bước thực hiện:

Bước1. Phay thô.

+ Dao thép gió mm.

+ Chế độ cắt: S=1500v/p; F=320mm/phút; Sz=0,06mm/răng; t=2 mm.

Bước 2. Phay tinh.

+ Dao cầu R = 1mm.

+ Chế độ cắt: S=4000v/p; F=350mm/phút; Sz=0,04mm/răng; t=0,2 mm.

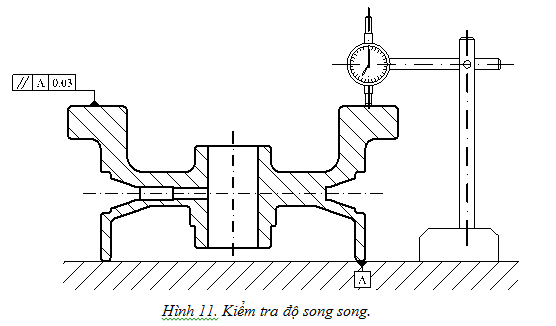

2.3.6. Nguyên công 5. Kiểm tra.

- Kiểm tra các kích thước bằng thức cặp 1/50 và panme.

- Kiểm tra độ đồng tâm, độ song song của 2 mặt đầu bằng đồng hồ so.

3.3. Quy trình mô phỏng gia công CNC puly bằng phần mềm SSCNC.

3.3.1. Nguyên công 1. Tiện ngoài và khoan lỗ.

Bước 1: Chọn máy FANUC 0iT.

Bước 2: Chọn phôi 105mm, chiều dài l = 50mm.

Bước 3: Chọn dụng cụ cắt.

- Dao tiện External turning-LH: Góc 900, cán dao 140x30mm, mũi dao r=0,8mm.

- Dao khoan chiều dài dao khoan 140.

- Dao tiện External turning-LH: Góc 750, cán dao 140x8mm, mũi dao r=0,2mm.

Bước 4: Gọi dao.

- Chọn chế độ MDI.

- Soạn câu lệnh chọn dao T0101 Nhấn START.

- Thiết lập gốc tọa độ của chi tiết trục X,Z của dao vào bộ nhớ Offset

- Chọn chức năng GEOM, nhập giá trị X0. Nhấn MEASUR. Tiếp theo đến trục Z

Bước 5: Gọi chương trình gia công.

- Chọn chế độ EDIT.

- Chọn File Open, trên thanh công cụ Tools, chọn File NC, nhấn Open.

Bước 6: Chạy chương trình gia công.

- Chọn chế độ MEMORY.

- Nhấn START.

Bước 7: Kiểm tra kích thước và độ nhẵn bóng của chi tiết.

- Chọn chức năng đo kiểm.

- Chọn kiểu đo, chọn vị trí cần kiểm tra kích thước của đoạn chi tiết.

- Chọn chức năng kiểm tra độ bóng Measure

Bước 8: Hiệu chỉnh lại dao.

- Chọn chức năng OFFSET, chọn chế độ bù mòn WEAR.

- Di chuyển con trỏ đến vị trí trục X hoặc Z của dao cần bù.

- Nhập giá trị bù thêm, nhấn +INPUT.

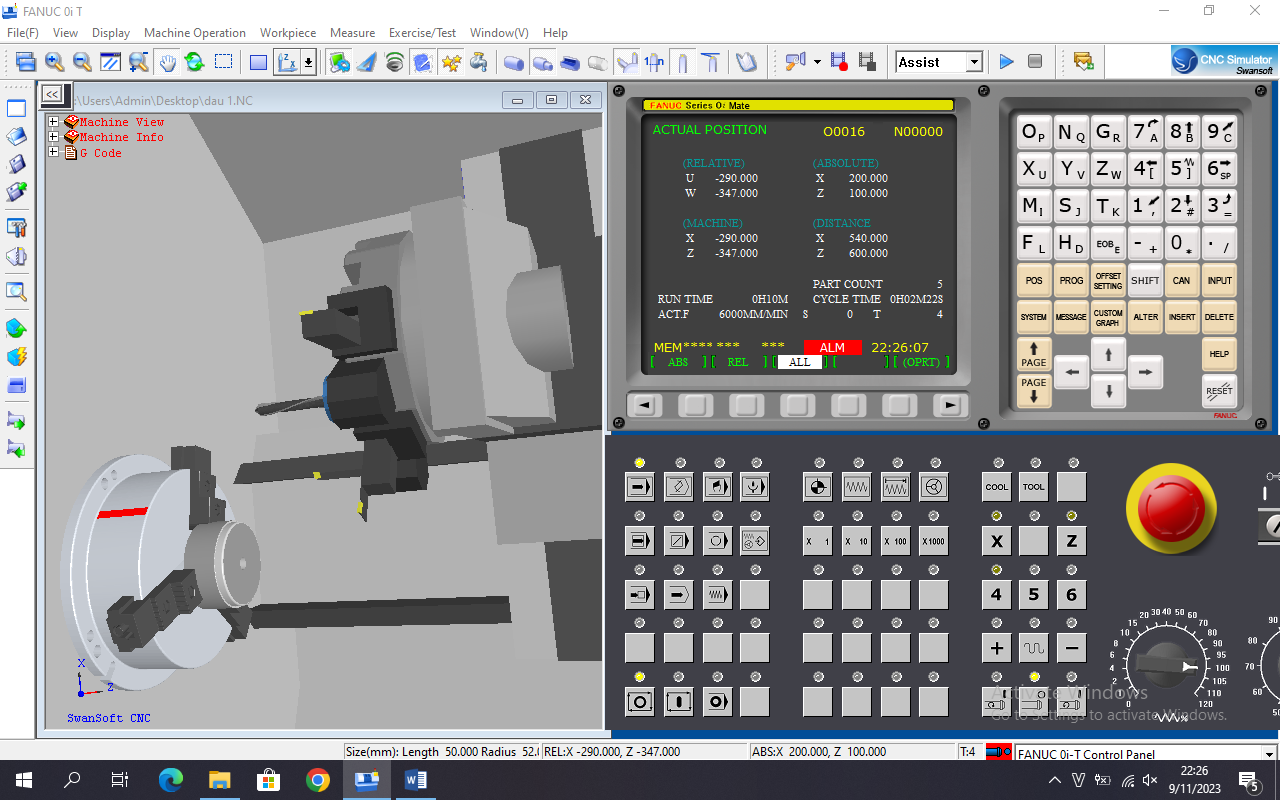

Hình 12. Gia công tiện CNC.

3.3.2. Nguyên công 2. Tiện ngoài và cắt rãnh.

Bước 3: Chọn dụng cụ cắt.

- Dao tiện External turning-LH: Góc 900, cán dao 140x30mm, mũi dao r=0,8mm.

- Dao cắt rãnh External grooving-LH: Cán dao 140x30mm, lưỡi cắt B=3mm, mũi dao r=0,2mm.

- Các bước 1,2,4÷8 thực hiện như nguyên công tiện ngoài mục 3.3.1.

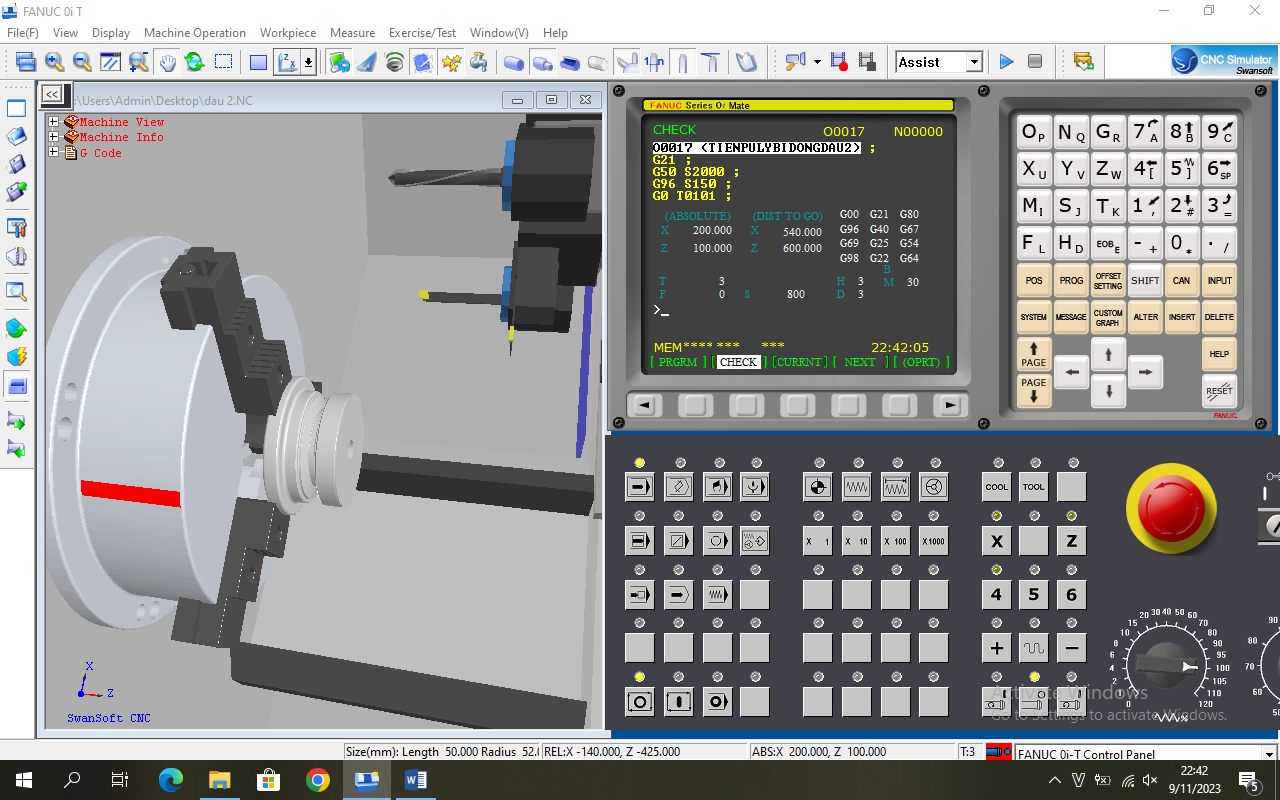

Hình 13. Gia công tiện CNC.

3.3.3. Nguyên công 3. Phay hốc 1.

Bước 1: Chọn máy FANUC 0iM.

Bước 2: Chọn phôi 100mm, chiều dài l = 47mm.

- Chọn vật liệu làm phôi.

- Chọn kiểu kẹp chặt ngoài.

Bước 3: Chọn dụng cụ cắt.

- Chọn dao: Dao số 01. 10 mm, l = 120mm.

Dao cầu 02. 6 mm, r = 3mm l = 120mm.

- Chọn vị trí dao trong Tool Magazine.

Bước 4: Xác định toạ độ tâm phôi.

- Di chuyển đầu dò đến mặt trước của phôi theo trục Y.

+ Chọn chế độ di chuyển nhanh cho đầu dò tiến sát phôi. Chọn chế độ tiến chậm tiếp xúc phôi, đồng thời đèn báo sáng.

+ Nhấn POS, nhấn Y, nhấn ORIGIN, cho tọa độ hiện tại của trục Y có giá trị Y0.000.

- Di chuyển đầu dò đến mặt sau của phôi theo trục Y.

+ Chọn chế độ di chuyển nhanh cho đầu dò tiến sát phôi. Chọn chế độ tiến chậm tiếp xúc phôi, đồng thời đèn báo sáng.

+ Ghi lại giá trị tọa độ trục Y. Tính giá trị tâm phôi cho trục Y. Di chuyển đầu dò về giá trị tâm trục Y.

+ Nhấn phím POS, nhấn Y, nhấn ORIGIN, cho tọa độ hiện tại trục Y tâm phôi có giá trị Y0.000.

- Trục X cách làm tương tự như trục Y.

Bước 5 Thiết lập gốc phôi.

- Nhấn OFFSET chọn WORK G54-G59.

+ Chọn trục X. nhập giá trị X0., nhấn MEASUR., chọn trục Y. nhập Y0., nhấn MEASUR.

+ Chọn trục Z. nhập 0. nhấn INPUT. Cho gốc phôi luôn có giá trị Z0.000.

Bước 6: Cài đặt chiều cao dao.

- Chọn chế độ MDI.

- Soạn câu lệnh chọn dao VD: T1M6 Nhấn START.

- Gọi gốc phôi: G0 G(54÷59)G90 X0.Y0.

- Cho dao tiếp xúc với đồng hồ so kim đồng hồ di chuyển về vị trí chuẩn 0.

- Chọn chức năng OFFSET/GEOM (H), nhập giá trị trục Z của máy, nhấn INPUT.

- Bù chiều cao đồng hồ so: Chọn chức năng OFFSET, chọn WORK, chọn vị trí trục Z, nhập giá trị -100, nhấn INPUT.

- Cài đặt chiều cao dao tiếp theo cách làm tương tự.

Bước 7: Gọi chương trình gia công.

- Chọn chế độ EDIT.

- Chọn File Open, chọn File NC, nhấn Open.

Bước 8: Chạy chương trình gia công.

- Chọn chế độ MEMORY.

- Nhấn START.

Bước 9: Kiểm tra kích thước và độ nhẵn bóng của chi tiết.

- Chọn chức năng đo kiểm.

- Chọn kiểu đo kiểm cần kiểm tra.

- Chọn vị trí cần kiển tra kích thước đường kính, chiều dài của đoạn chi tiết.

- Chọn chức năng kiểm tra độ bóng cửa sổ Measure khai báo độ bóng bề mặt chi tiết đạt được

.

Bước 10: Hiệu chỉnh lại dao.

- Chọn chức năng OFFSET, chọn bù mòn chiều cao dao WEAR.(H), bù mòn đường kính dao WEAR.(D)

- Di chuyển con trỏ đến vị trí của dao cần bù.

- Nhập giá trị bù thêm, nhấn +INPUT.

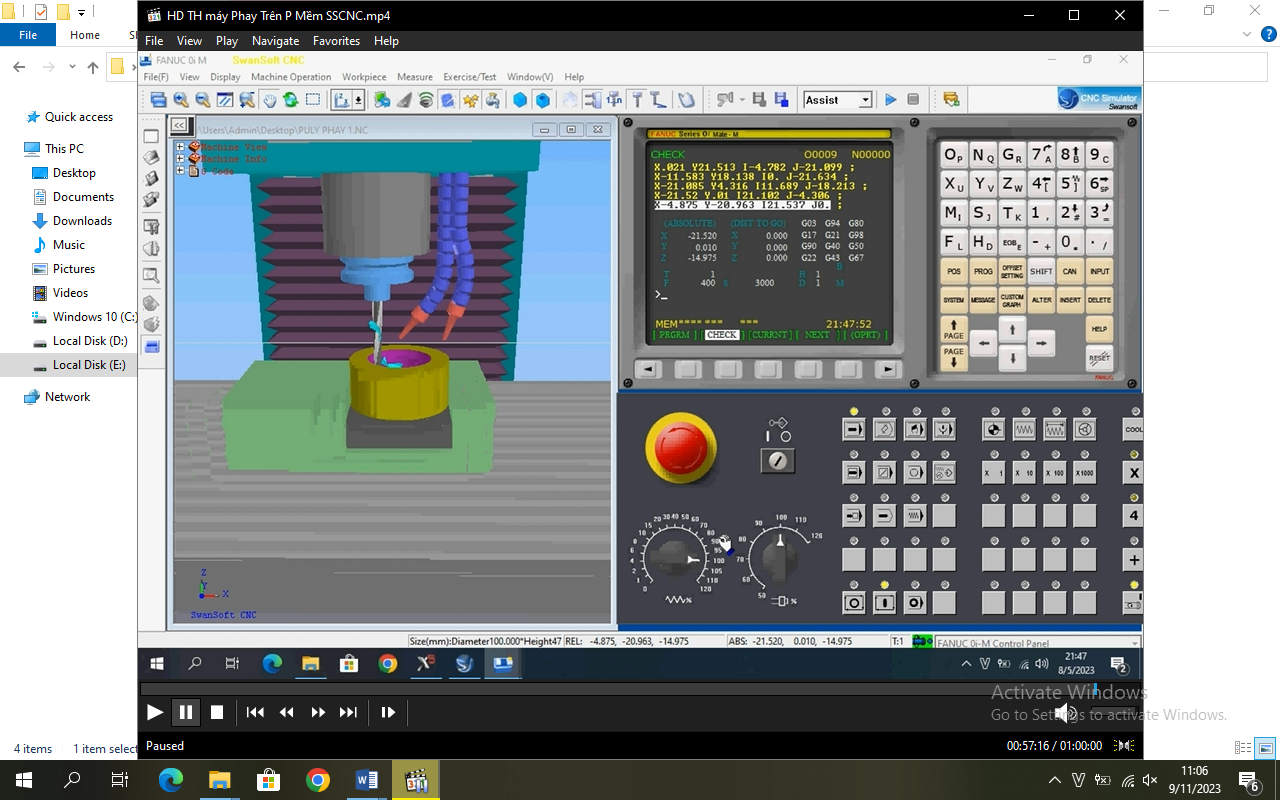

Hình 14. Gia công phay CNC.

3.3.4. Nguyên công 4. Phay hốc 2.

- Các bước từ 1-8 thực hiện tương tự như phay puly bị động đầu 1.

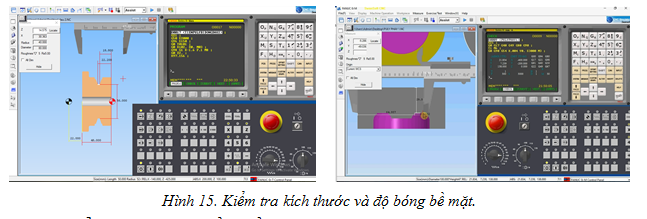

3.3.5. Nguyên công 5. Kiểm tra.

- Kiểm tra các kích thước và độ bóng bền mặt của chi tiết gia công tiện và phay CNC.

4. Sản phẩm ứng dụng phần mềm SSCNC.

Sản phẩm ứng dụng phần mềm SSCNC gia công chi tiết puly máy may 1 kim Juki DDL5550.

5. Kết luận về sử dụng SSCNC trong đào tạo

- Áp dụng mô phỏng thực hành vào giảng dạy sẽ đạt hiệu quả cao hơn, sinh viên nhanh chóng tiếp cận nội dung bài học trên lớp, hoàn thành bài tập, tăng cường tính tự học, tự nghiên cứu. Giảm các thao tác sai dẫn đến hư hỏng máy trước khi thực hành trên máy thật. Tạo điều kiện thuận lợi cho giảng dạy online hoặc cơ sở đào tạo không có thiết bị dạy trực tiếp trên máy CNC thật.

- Thực hành mô phỏng cũng đáp ứng được tương tự như thực hành trên máy thật, mà còn đảm bảo được nâng cao được kiến thức, kỹ năng, rút ngắn được thời gian thực hành thật, giảm các chi phí vật tư, khấu hao thường xuyên, bảo trì thiết bị.

Tài liệu tham khảo.

1. https://swansoftcncsimulator.com.

2. Tài liệu kỹ thuật Operational Manual CNC lathe S15, CNC milling First MCV300 của hãng sản xuất Long Chang Machinery co., LTD, Taiwan.

3. Tài liệu kỹ thuật Operator’s Manual Fanuc series Oi mate - TC, Japan